- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

工程設計(新製品の設変対応)

工程設計(新製品の設変対応S社のケース)

GD.findi は、生産準備や生産現場における活用を目的として開発されています。

ここでは、製品の設計変更において活用された例をご紹介いたします。

ここでは、製品の設計変更において活用された例をご紹介いたします。

生産システム・シミュレーション導入の背景

コンプレッサメーカのS社は産業用の小型コンプレッサ製造技術で高い 競争力を持つ企業です。S社では、これまで小型化と軽量化を追求してきましたが、高圧化の市場ニーズに合わせて小容量という特長を可能な限り維持しつつ、 より高圧の圧縮空気を出力できる新製品を市場に投入することになりました。

これまでS社では、机上計算による事前検証を行っていました。シミュレーションを活用した動的な事前検証などは行わず、量産試作や量産現場で、何度も試行とフィードバックを繰り返していたため、生産が安定するまでに多くの工数と時間を要していました。

今回、新たな製品を市場投入することとなったのですが、今までの経験や、 どうしても量産の早期立ち上げが必要であるという営業的な観点から、生産性検証のフロント・ローディングが必要であるという判断に至りました。

そのため、生産シミュレータを活用して生産ラインの事前検証を行うことになりました。

設定変更の概要

S社の強みは、ロータ内壁とベーンとの摺動面を高い精度で加工できる技術力を 有する事です。その強みを活かしつつ、小型・小容量のコンプレッサの市場に特化して競争力を維持してきました。S社は様々なコンプレッサを生産していますが、特に小型・小容量に適したスライドベーン型のコンプレッサを主力製品としています。

従来のコンプレッサはシンプルな1段圧縮を行うものになっていますが、新製品では2段圧縮で高圧化を実現する設計になっています。

設計変更における生産準備の課題

S社では、新製品を年間1400台、月間で120台生産することを計画しています。 アジアの圧縮機市場の拡大を狙って、海外(アジア)に持つ生産拠点を新製品の生産ラインに変更し、月間で120台の生産を実現しようとしています。

これまでコンプレッサが1段圧縮だったものを2段圧縮に変更することで製品の構造が変わる為、工程設計上の問題、あるいは量産工場のフロアプランの問題が発生することが予想されます。そこで、生産シミュレータ上で仮想の生産ラインに新製品を投入し、工程設計の問題点を事前に洗い出し、その対策案をシミュレータ上で評価することとしました。

設変後の製品の工程案

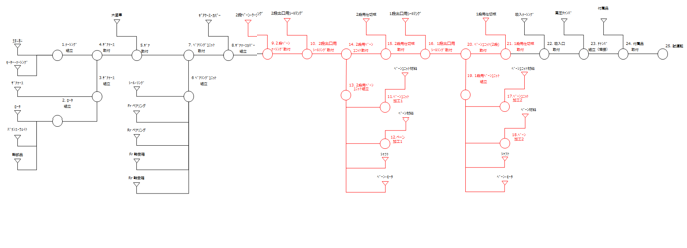

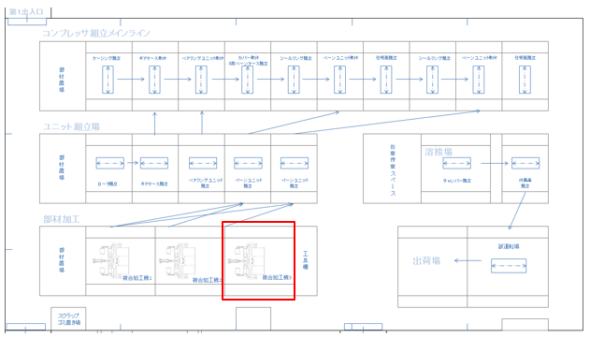

新製品の構造や、今までの製品の工程設計に基づき、新製品の工程設計案を 下図ように作成しました。(赤色は旧製品から変更された部分を表します。)

設変後の製品の工程案

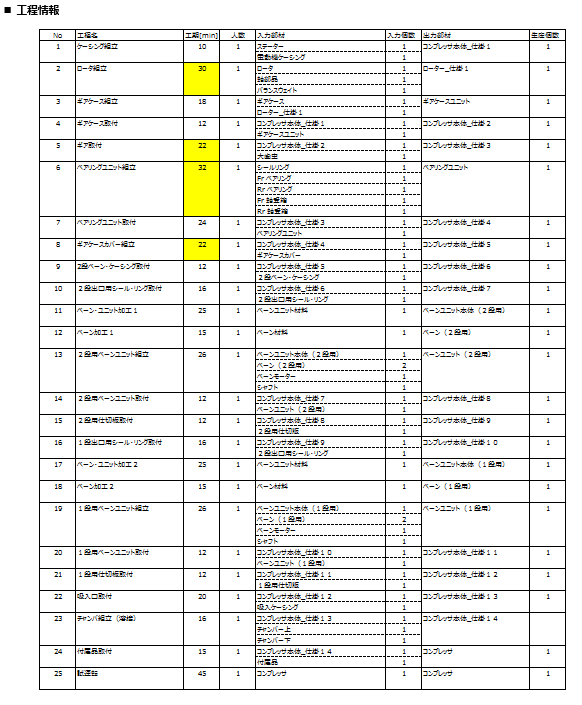

ここで、新製品の工程諸元は下表のようになっています。

工程設計案の検証~ 「生産プロセス山積み」での検証

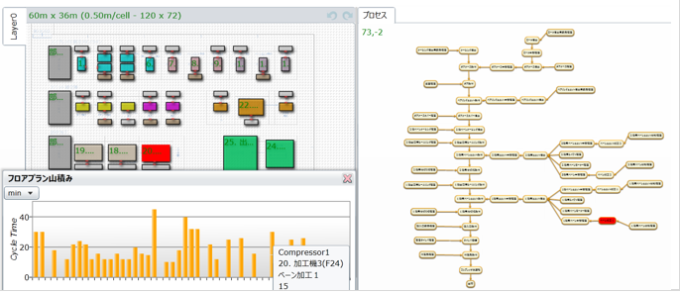

前述の工程情報を GD.findi に「生産プロセス」として設定したうえで「生産プロセス山積み」で評価しました。その結果、以下のようなことがわかりました。

- ボトルネックの候補(要素作業時間が最大)は「試運転」であること。

- 仮に試運転工程が出力タクトとなった場合の1日の生産台数は、最大で

稼働時間 /試運転時間 = 480 [分] / 45[分] = 11 台

となる。目標は 1日6台以上なので十分であり、試運転ステーションは1か所でよい。

- 1工程:1ステーション であれば、十分に出来高を達成できる。

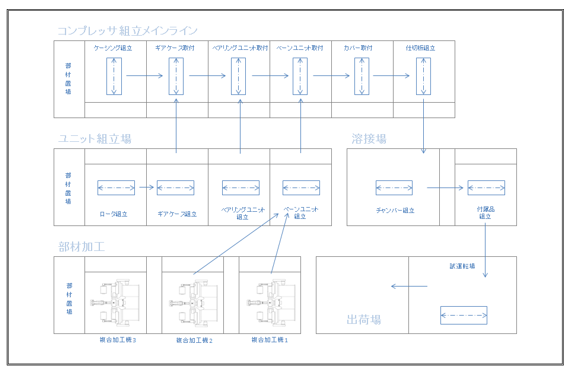

フロアプランの立案

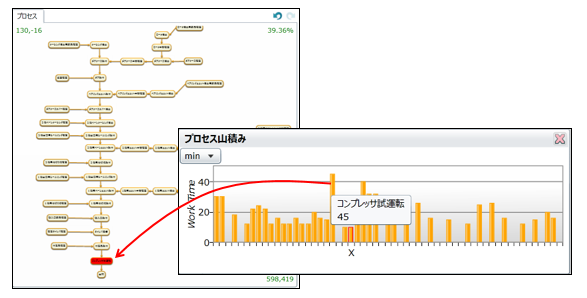

次に、フロアプランの立案を行いました。まず、旧製品のフロアプランは下図の通りです。

従来のフロアプランを修正して、新製品のためのフロアプランを作成します。

新製品は工程が増えてステーション数が不足していることが予めわかっており、「1工程:1ステーションの要件」を満足させるように、新たなフロアプランを下図のように作成しました。

ここでは「1工程:1ステーション」の要件を満たすように配置したかったのですが、マシニングセンタを配置する場所がなく、2つのベーン加工工程は1台で共有せざるを得なくなりました。

新製品は工程が増えてステーション数が不足していることが予めわかっており、「1工程:1ステーションの要件」を満足させるように、新たなフロアプランを下図のように作成しました。

ここでは「1工程:1ステーション」の要件を満たすように配置したかったのですが、マシニングセンタを配置する場所がなく、2つのベーン加工工程は1台で共有せざるを得なくなりました。

フロアプランの検証 ~「 フロアプラン山積みで」の分析

フロアプランをGD.findi の「フロアプラン」に設定したうえで、「生産プロセス」の各要素作業をフロアプラン上の「ステーション」に割り付けました。

その後、「生産プロセス山積み」で評価を行うと、以下のようなことがわかりました。

- マシニングセンタ・ステーションの山積みを見ると、

試運転ステーションのサイクルタイムより小さい。

- 1工程:1ステーション であれば、十分に出来高を達成できる。

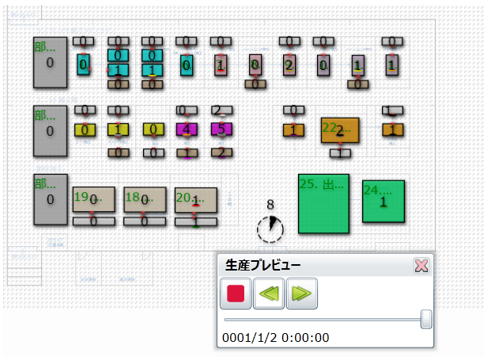

シミュレーション実行

山積み分析機能では、検討した工程設計案とフロアレイアウト案で、問題ないように見えます。そこで実際に動的なシミュレーションを実行してプランの検証を行いました。

1直で8台の生産を実現しています。目標とする6 [台/日] を上回っており、 S社では、工場レイアウト設計を上記案で決定することになりました。

※ 本ページで、使用されているGD.findi は前バージョンのものです

現バージョン(GD.findi v10)においても、同様な検証ステップで最適な工場レイアウトを導くことができます。