- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

GD.findi レシピ

AGVの稼働率を確認・分析する方法

このレシピでは、AGVや作業員の稼働率を分析する方法を学びます。

このレシピについて

このレシピでは、AGVや作業員の稼働率を分析する方法を学びます。GD.findi を用いることで、工場内通路の混雑状況や稼動率などを可視化することが可能になります。

本レシピを活用することで、工場レイアウトの改善ポイントを明確化できるため、構内物流の検討時間を短縮することができます。

このレシピのGD.findi プロジェクト

このレシピは、以下の手順に従って作成することができます。シミュレーション結果の検証方法だけが知りたいという方は、下記からGD.findi プロジェクトをダウンロードし、完成済みのプロジェクトで検証することも可能です。

Summary

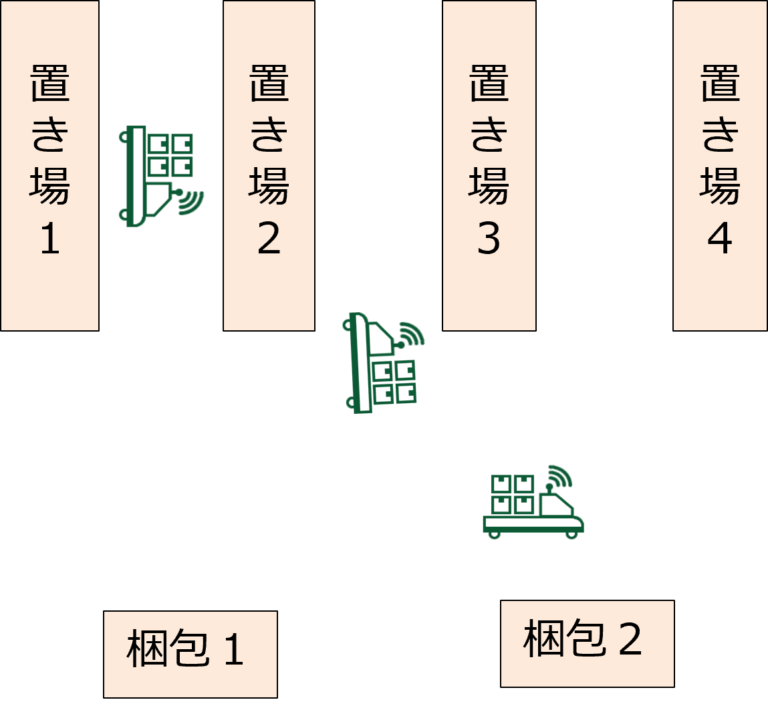

本レシピでは、ある工場内の置き場から作業者が待機する梱包場所まで製品を届ける作業をAGVが担当します。

本レシピを活用することで、GD.findi のシミュレーション結果から、各AGVの稼働率を分析し、AGVの最適台数を検討することが可能になります。

このレシピで学ぶこと

AGV台数を1~4台のとき、それぞれのパターンにおけるAGV稼働率を分析します。その上で、生産性を鑑みた最適なAGV台数を検討します。

1. シミュレーションモデルの各情報について

レイアウト情報

・フロアサイズ…自由

・ステーション数…6個

・ステーション配置…右図面ご参照ください

・設備能力

・製品1個単位で処理する

・置き場➔処理時間…120秒

・置き場➔入出力バッファサイズ…各1

・設備サイズ

・置き場…自由

・梱包エリア…自由

・通路幅…自由

・通路長…自由

搬送情報

AGV台数…3台

搬送経路

・置き場1⇒ 梱包1・梱包2

・置き場2⇒ 梱包1・梱包2

・置き場3⇒ 梱包1・梱包2

・置き場4⇒ 梱包1・梱包2

搬送物(1種類)

・在庫製品

搬送方法 ・製品1個単位で搬送

稼働情報

目標生産数:400個

搬送情報

稼働期間

・9:00~12:00 (3時間)

・休憩時間:なし

2. GD.findi でプロジェクトを作成する

プロジェクトの事前情報は上記の通りです。ここからGD.findiにデータを設定していきます。

まず、GD.findiにログインして、新しいプロジェクトを開いてください。

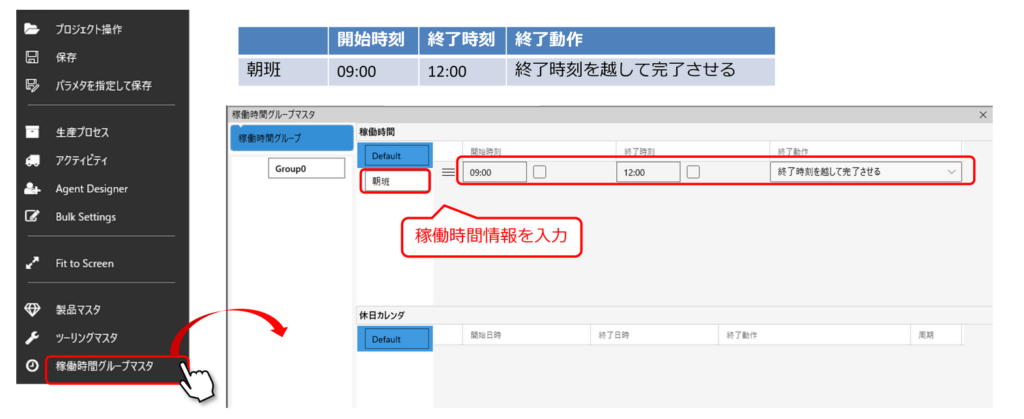

稼働時間マスタの登録

メニューバーの「稼働時間グループマスタ」を選択し、AGVと作業者のシフト設定を行ってください。

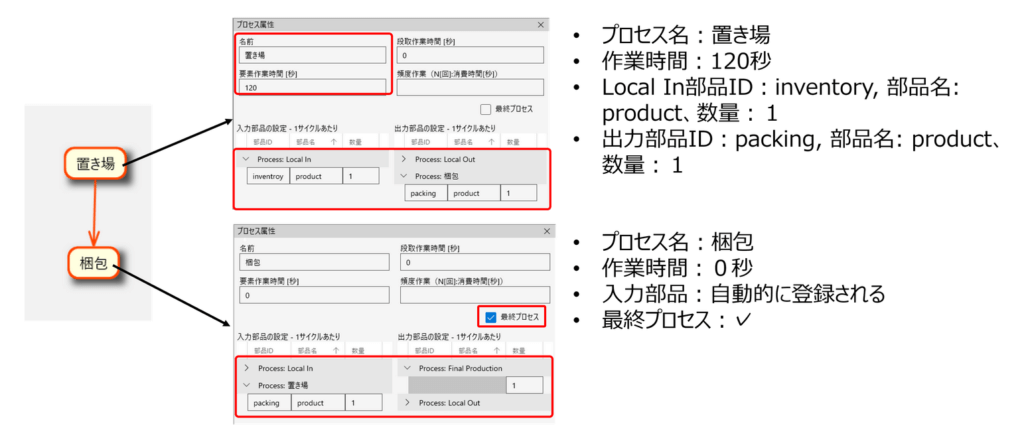

生産プロセスの作成

2つの生産プロセスを作成して、詳細情報を入力してください。

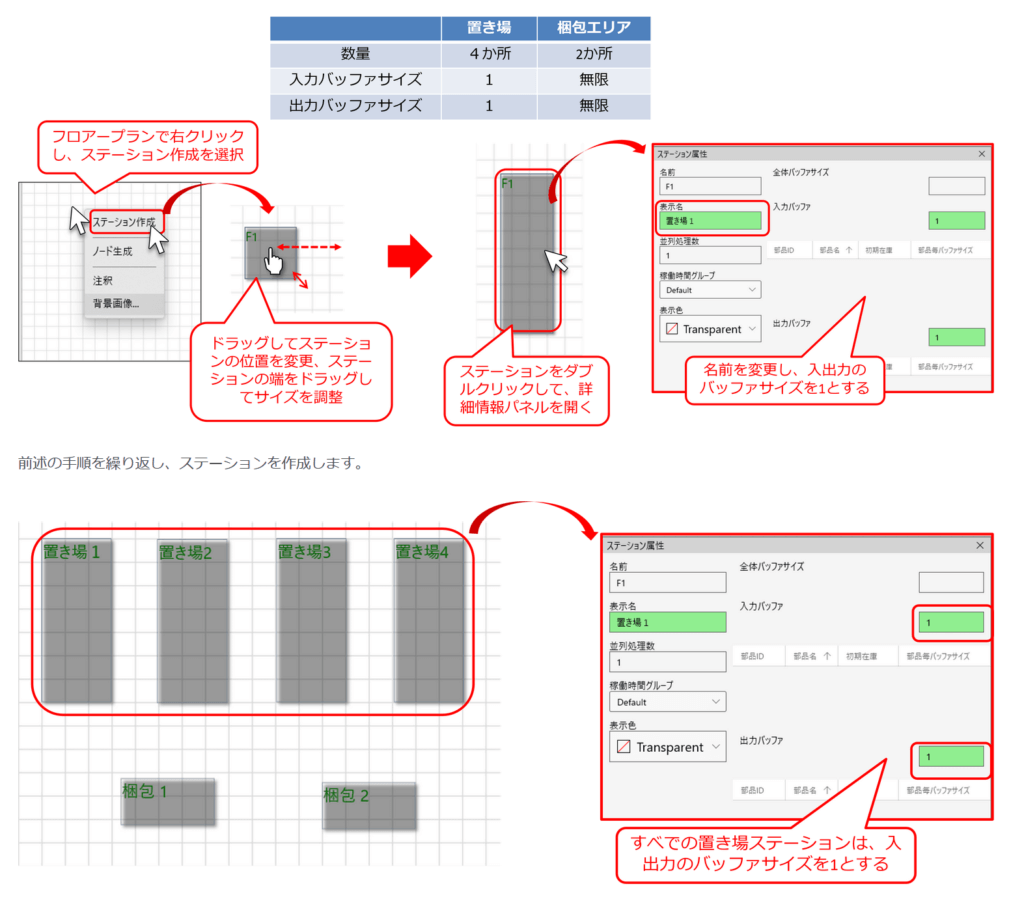

ステーションの作成

下図を参照し、必要なステーション数を作成してください。

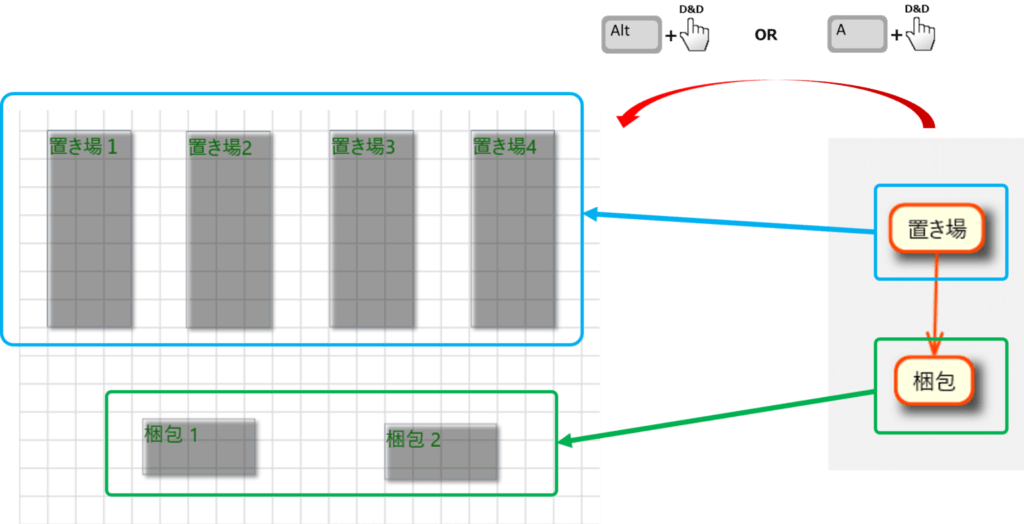

ステーションと生産プロセスの関連付け

要素作業「置き場」はすべての置き場ステーションと関連付け、要素作業「梱包」はすべての梱包ステーションと関連付けてください。

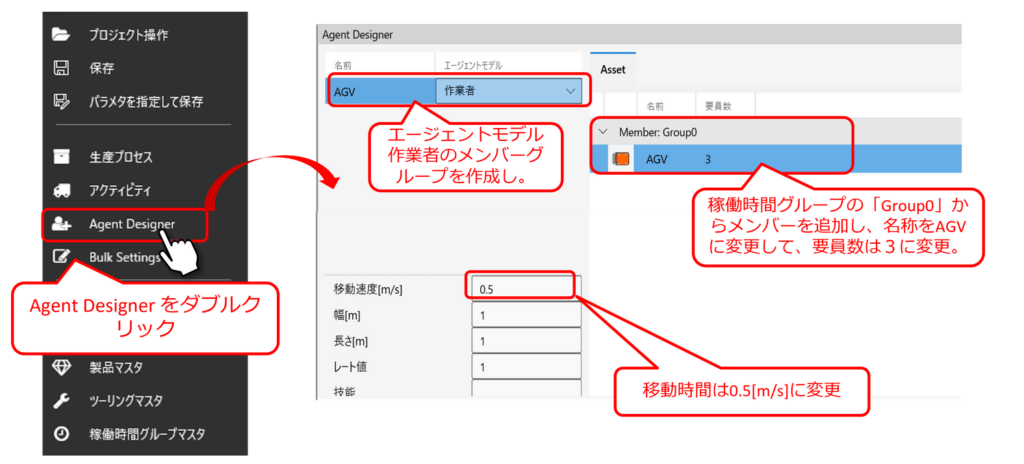

AGVの登録

Agent Designerパネルで、3台のAGVを登録します。

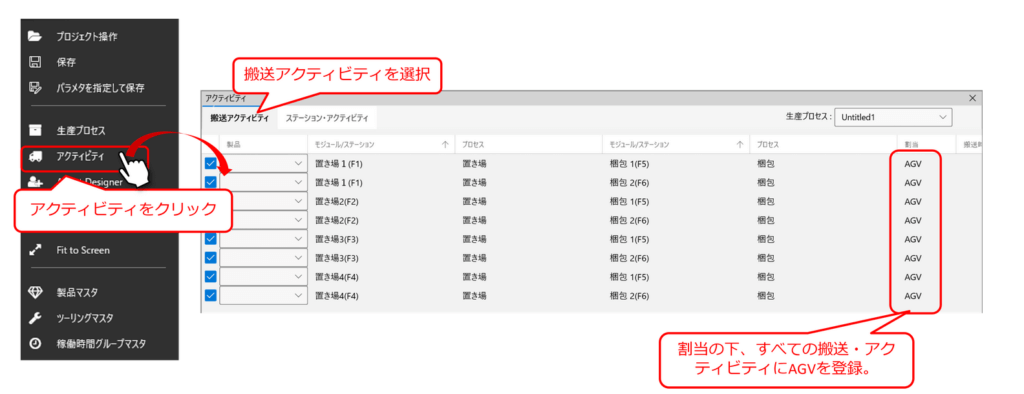

AGVを搬送アクティビティに割り当てる

アクティビティパネルを開き、搬送アクティビティにAGVを登録する。

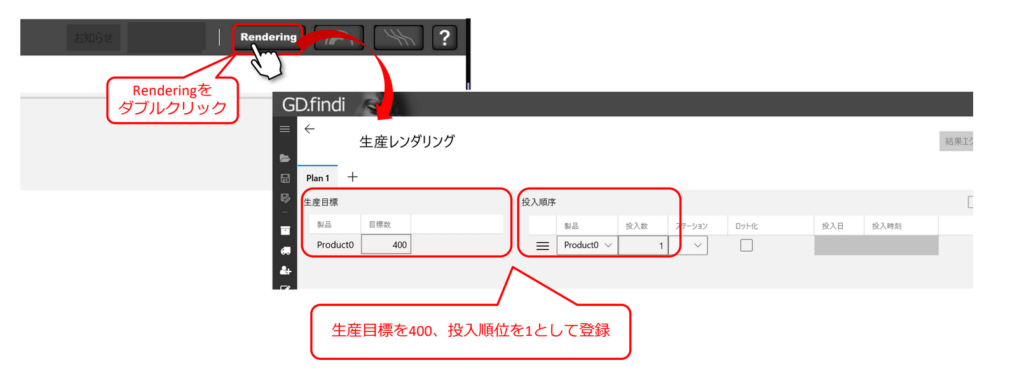

生産レンダリングの設定

右上のレンダリングボタンをクリックして、生産情報を登録します。

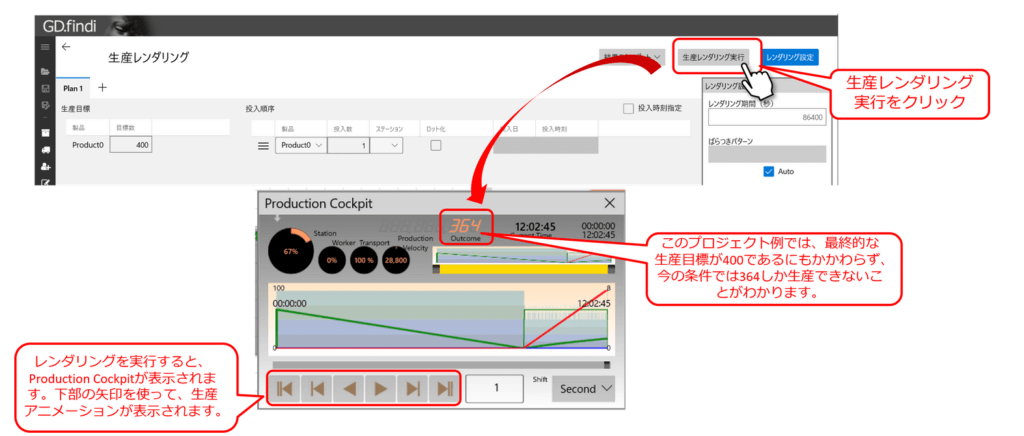

シミュレーションを実行する

生産レンダリングパネルで、生産レンダリング実行をクリックしてください。

以上が、サンプルプロジェクトの作成についての説明です。次は、AGVの生産性を分析する方法について説明します。

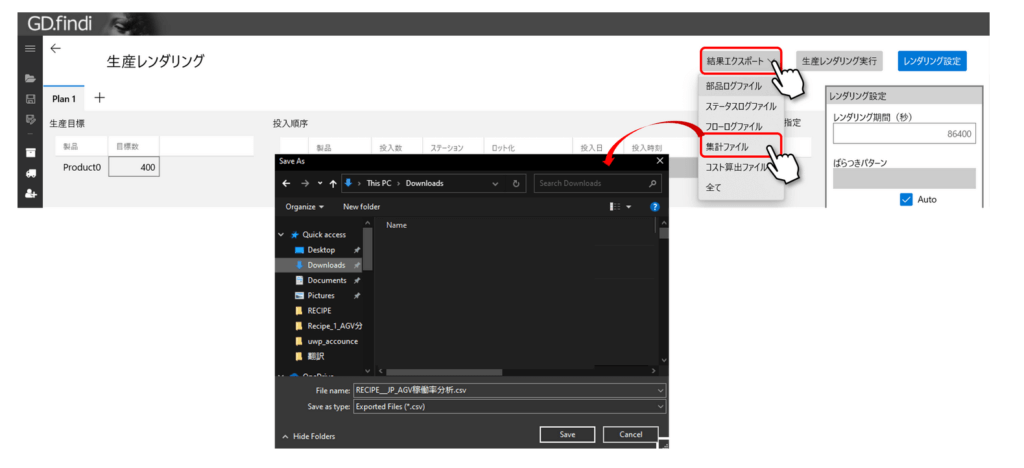

3. レンダリングデータをエクスポートする

生産レンダリング実行後、生産レンダリングパネルに戻り、「結果エクスポート」をクリックし、集計ファイル を選択します。

集計ファイルは CSVファイル として、保存されますので、任意の場所で保存してください。

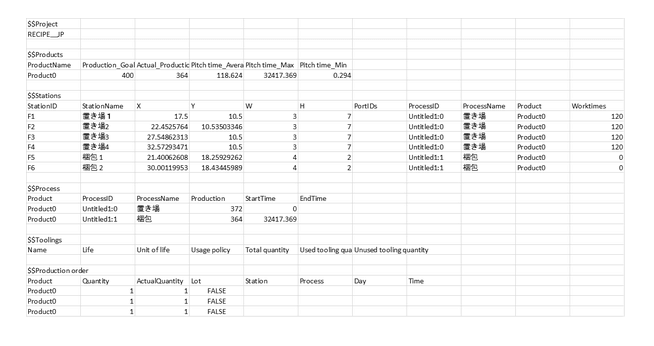

4. 保存したCSVファイルを開く

保存した先ほどのCSVファイルをExcelで開きます。このファイルには、プロジェクトの重要な統計データが記載されています。

5. AGVの稼働率を分析する

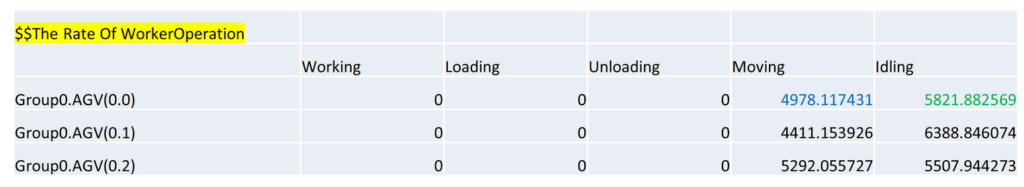

エクセルファイルの中から、「$$The Rate Of WorkerOperation」のカテゴリーを探します。

このデータを使って、AGVの稼働率を計算します。

AGV稼働率計算例:

・Group0.AGV(0.0)の場合は、

移動時間(Moving):4978.117431秒 ≒ 4978秒

停止時間(Idling):5821.882569秒 ≒ 5822秒

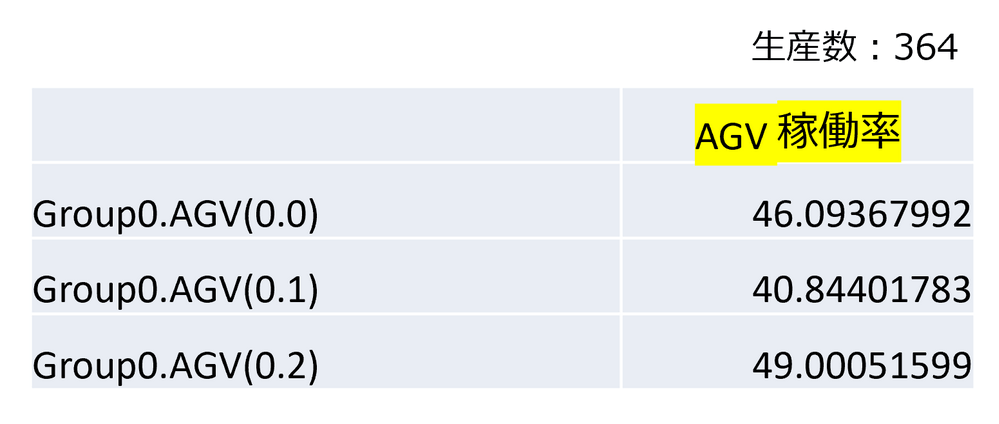

稼働率:4978秒÷(10800秒)×100= 46.09%

同じ方法で他の2台のAGVの稼働率も計算します。

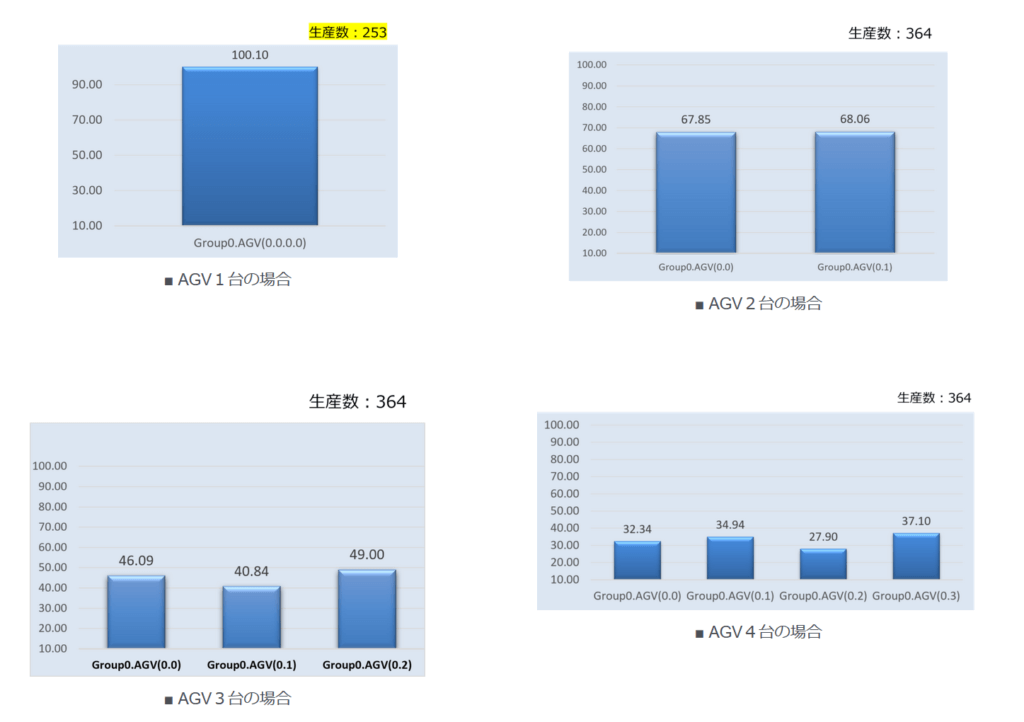

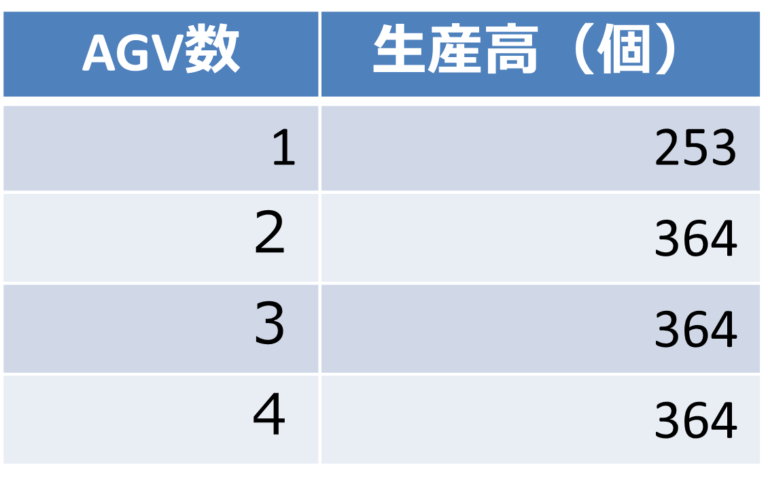

3台AGVの稼働率をすべてを計算すると、以下のようになります。

AGVの台数を減らしたり増やしたりして、シミュレーション結果が変わるかどうか見てみましょう。

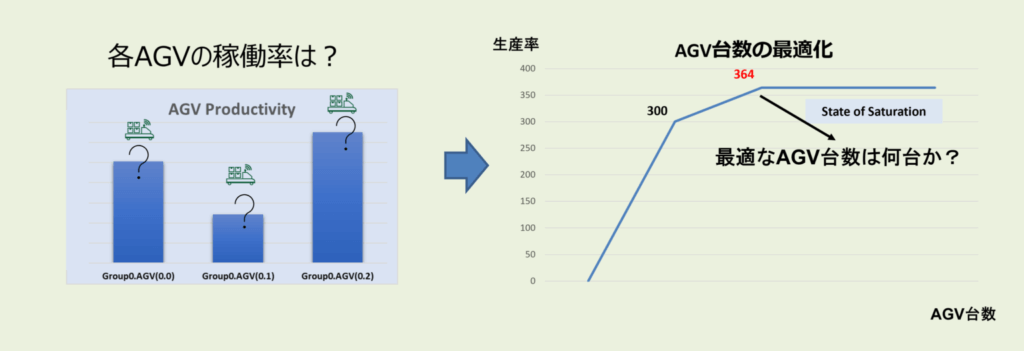

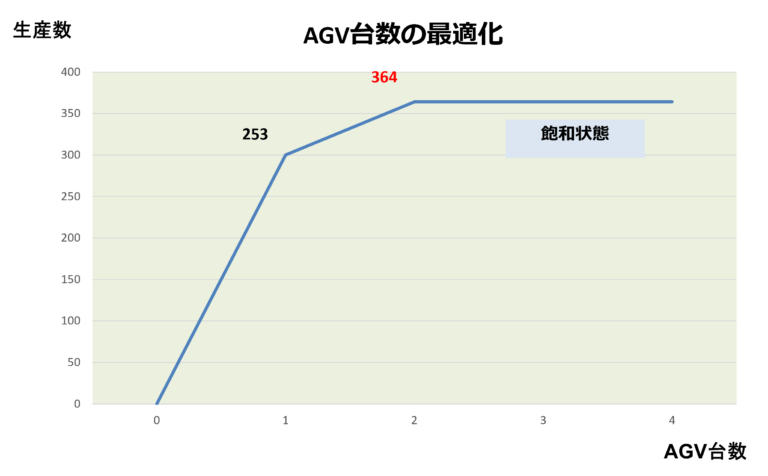

AGV台数が1~4台のときの稼働率をグラフで示すと、下記のようになります。

6. 最適なAGV台数を検討する

最後に、さきほど求めたAGV稼働率を用いて最適なAGV台数を検討しましょう。

AGV数2台、3台、4台、どれが最適?

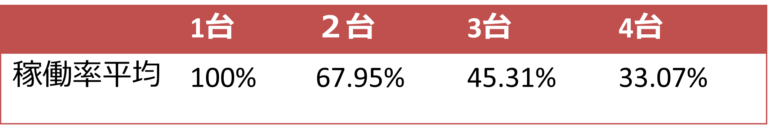

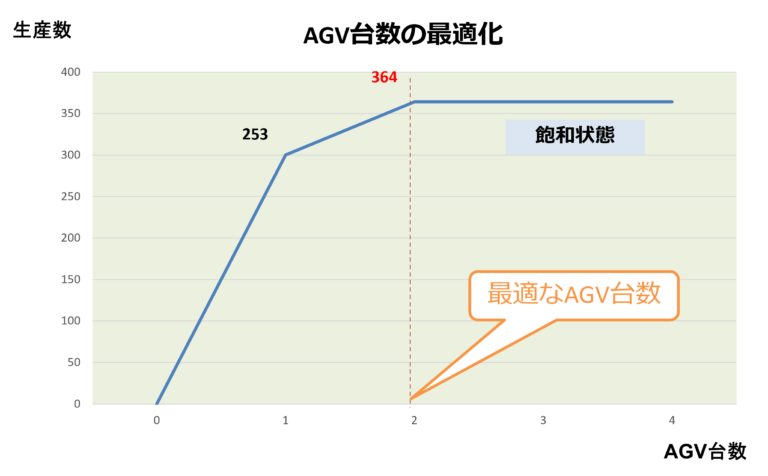

■ 生産高を見ると…

生産高数はAGV1台のときに 253 と最も低く、2台にすると 364 に増加しています。しかし、それ以上増やしても変化はみられないため、生産高だけで考えると2台以上増やしてもあまり意味がないことがわかります。

■ AGV稼働率を見ると…

AGVが3台、4台のときは稼働率が他ケースよりも低く、コストのムダであることがわかります。AVG1台のときは、稼働率100%ですが、生産目標数を達成できなしです。AGV稼働率を重視すると、AGV2台が最適な選択肢となります。

また、最適なAGV台数は、組織で重視する指標に基づいて判断することもできます。ここでは、生産高を重視する場合と、コストを重視する場合で考えてみましょう。

■ 生産高を重視する場合

生産高が高いほうが全体の利益も高くなる場合は、AGVが無駄にならない、2台が最適と考えられます。

■ コストを重視する場合

製品の生産高よりも、AGVへの投資・ランニングコストを抑える方が重要になる場合は、AGV稼働率が最も高い、1台が最適な台数と考えられます。

まとめ

AGVの台数を2台に減らすことが、今回の条件では最適な判断であると結論づけることができます。 他の結果に興味がある方は、AGV台数を1に設定してみてください。今までの例とは異なる結果が表示されると思います。そして、400個を生産することが生産計画の優先事項であるならば、リードタイムを長くすることがより良い選択肢となります。

GD.findiでは、工場の各メンバーの作業率を計算し、ボトルネックや無駄な部分を見つけることができます。生産計画を最適化する方法は、優先順位や条件に応じて様々な方法がありますが、GD.findiはその最適な方法を見つけることができるツールであるといえます。

GD.findi MS について詳しく知りたい方はこちら