- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

Best For You

半導体・電子部品業界

- Home

- /

- Best for You

- /

- 半導体・電子部品の業界の課題とGD.findiによるソリューション

業界の特徴と課題

業界の特徴

半導体・電子部品業界は技術革新が早いことから、製造する製品が多い・製品のライフサイクルが短いといった特徴があります。かつてのような少品種大量生産ではなく、多品種少量生産が広く取り入れられています。

また、自社で工場をもたないファブレス化が進んでいることも特徴です。

業界の課題

お客様のニーズやオーダーにそれぞれ合わせて製造する多品種少量生産は、調達から製造、供給までのサプライチェーンが複雑化しています。

この多品種少量生産の生産管理は、生産性指標と品質指標だけを管理すればいい少品種大量生産のように単純ではないため、適切な在庫管理や生産計画の立案が求められますが、「ベテラン技術者に依存してしまっている…」、「現場管理やカイゼンじゃどうにもならない…」といったケースも少なくありません。

GD.findi によるソリューション

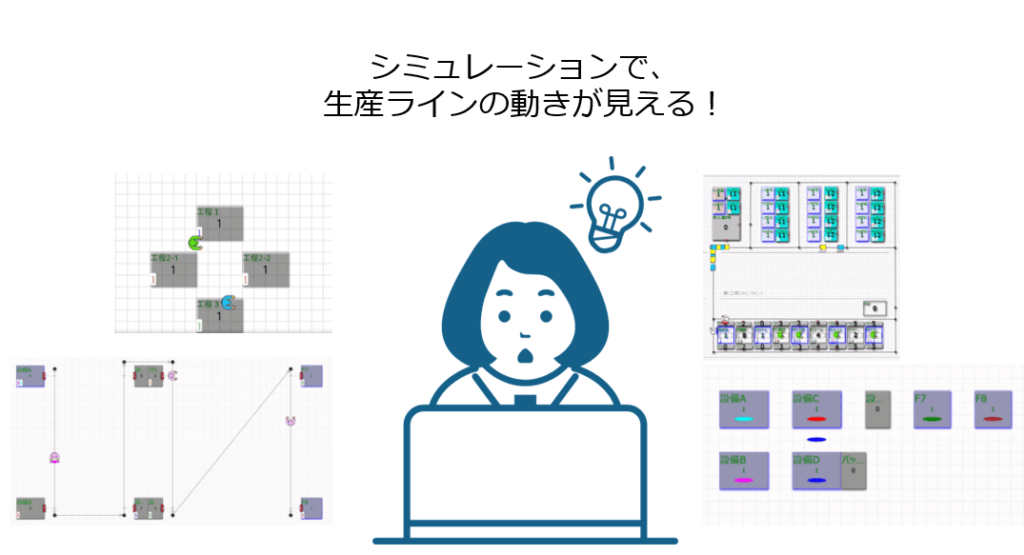

「見える化」の実現

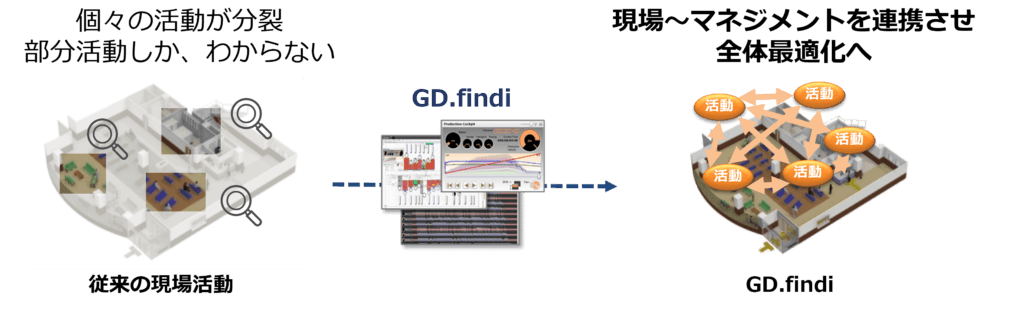

個々の業務が分断され、属人化が進んでいる現代の生産現場では、生産ライン全体の動きを見据えた最適化というのは難しくなっています。

また、工程設計業務ひとつをとってもヒト・モノ・資源の動的な動きを考慮して、検証することは大変難しいものです。

具体的には、

- 単なるマン=マシン作業の設計だけでなく、作業者が複数の設備での作業を受け持たせる場合など、複合した条件で全体の流れを考える

- サイクルタイムの変動やチョコ停、ステーション間の歩行やスキル差など、多くの検証事項がある

- 異なった多品種を製造する生産ラインを検証する など…

このような複雑な検証では、人間業(EXCELの限界)を超えてしまいます。

生産シミュレータGD.findi なら…

1 動的な要素を加味した生産システムの最適化

Excelなどの机上計算では難しい生産ラインのヒト・モノ・資源といった動的な動きもGD.findiのシミュレーションなら検証することが可能です。

2 生産ライン~工場全体の「全体最適」の実現

現代の製造業では多拠点化や分業化が進み、個々の業務が分断され、生産管理のノウハウ・技術が属人化しがちです。GD.findi のシミュレーションを活用することで生産ラインの動きを可視化させ、特定の工程のみをカイゼンする「部分最適」ではなく、生産ライン~工場全体の「全体最適」を実現することができます。

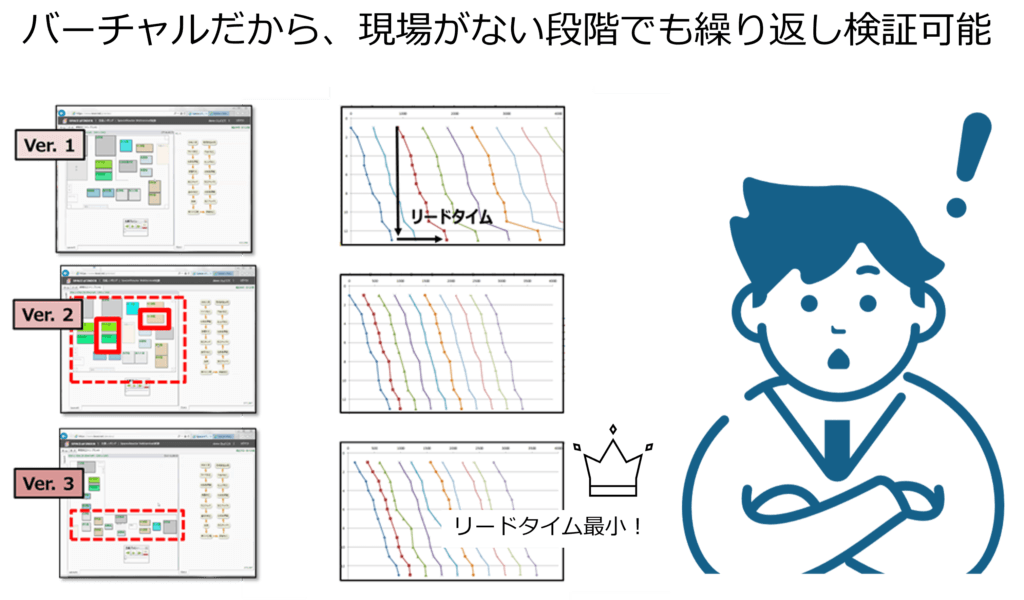

シミュレーションで、早期にアプローチ

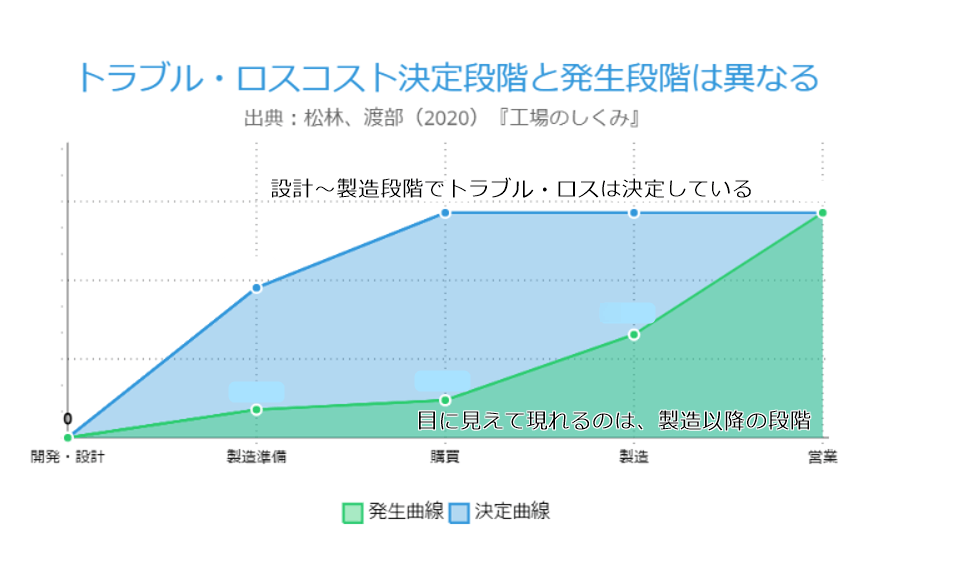

製造におけるトラブル・ロスコストの7~8割は、実は上流の開発・設計段階で決まっています。ただ、そのトラブル・ロスのリスクは購買・製造段階で現れるため、下流の部門が対応せざる得ないという現象も少なくありません。

従来の工程設計は、工程設計にかかわるエキスパートが長年の勘と経験で手作り設計してきました。しかし、多品種混流や自動化等が進み、より複雑になった現代のモノづくりでは、その経験も十分に発揮できない状況です。何より、製品のライフサイクルが短くなり、量産後のカイゼンを行なっている余裕が激減している現状、いわゆる「垂直立ち上げ」を強く求められています。

ですから、今までのような「摺り合わせ型の生産準備」では勝負ができなくなりつつあります。また、量産におけるカイゼンを行う余裕がなくなってくることから、生産準備段階での工程設計は高い完成度が求められます。

生産シミュレータGD.findi なら…

GD.findi なら、量産立ち上げ前の生産ラインに対しても、シミュレーションを行うことが可能です。

量産開始前に、工程のボトルネックなどをみつけVirtualカイゼンを行うことで、製造段階でのトラブルのリスクを抑えることができます。

また、バーチャル上で多くの改善余地にアプローチすることができるため、量産開始の早期化を狙うこともできます。GD.findiを導入したお客様の中では、量産開始を従来よりも3か月前倒すことに成功した実績もございます。

生産シミュレータGD.findiに関しては、下記よりご覧ください。