- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

「一個流し生産」の効果検証

「一個流し生産」の効果検証(D社のケース)

GD.findi は、生産準備や生産現場における活用を目的として開発されています。

ここでは、いわゆる「一個流し生産」が有効であるかどうかの検証を行った例について、ご紹介いたします。

ここでは、いわゆる「一個流し生産」が有効であるかどうかの検証を行った例について、ご紹介いたします。

はじめに~コンベア撤去、セル生産万能の誤解

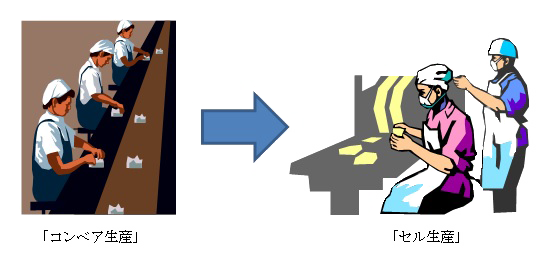

かつて、生産革新といえば、工場のベルトコンベアを撤去して、W900×D600サイズの作業机で少人数生産に移行することでした。いわゆる「セル生産」至上の時代です。

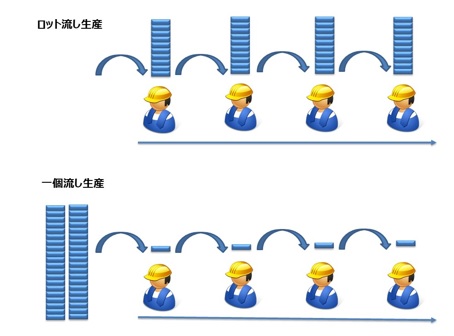

大量生産が過去のものとなり、LCA(Low Cost Automation)を熟考・投資する間もない場合、各「セル」では、簡単な治具と一般工具で作業をすることになりますが、「ロットで」「まとめて」作業するのが自然な流れで、当然の傾向です。

「一個流し生産」が生産の理想形であるらしいと聞いてはいても、現場現実ではとても無理、と考えてしまうのが普通ではないでしょうか。

さて、今回の事例は電子機器部品メーカのD社は制御装置モジュール生産を行っている企業です。

D社では、さらなる生産性向上を目指して、従来のコンベア生産からセル生産への変更を検討してきました。ところが、セル生産方式を取るにあたり、現場コンサルタントの先生方から「一個流し生産」の考え方を導入するように指導を受けてきましたが、生産現場では、その意味や効果が、どうしても理解できないとの声が出てきました。

そのため、生産シミュレータを活用して、セル生産の流し方について事前検証を行ない、どのようなセル生産形態を採るのがよいか、検証することになりました。

作り過ぎのムダ

実際の業務では生産計画が設定されますから、「多く作りすぎるムダ」など一笑に付されることが多いのですが、セル生産においてロットでまとめて工程を進めると、「早く」作りすぎることになるのは案外、知られていません。

たとえセル生産であっても、一連のセルの間にはあたかも見えないコンベアがあり、そこを一個ずつ製品が送られていくことが、理想のひとつと言われています。

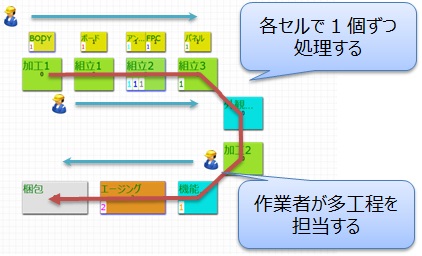

工程を細分化し、各セルを専門化し、足りない人数で運用する

コンベアの代りに作業者が運搬するムダを減らすには、「まとめて運ぶ」、「工程間バッファを設ける」等の手法が考えられますが、このような対策は中間仕掛在庫が増えるばかりです。また、厳密にセル間のラインバランスをとることは、サイクルタイムのばらつきや、作業者のスキル差から不可能です。さらには、より良いバランスをとるために、セル間の要素作業を不自然に割り振るに至っては、むしろ有害になる場合さえもあります。

この解決策は、セルを専門化して多く置き、セル数より少ない人数で運用することであり、先進的な組立企業では常識のように言われています。

GD.findi でのモデル比較

一方、どうして「一個流し生産」がそのように重要なのか、有効なのかは、直観的には非常にわかりにくいところです。実生産で試しにやってみればよいのですが、そのような余裕のある現場は多くはなく、一般的には難しい状況です。

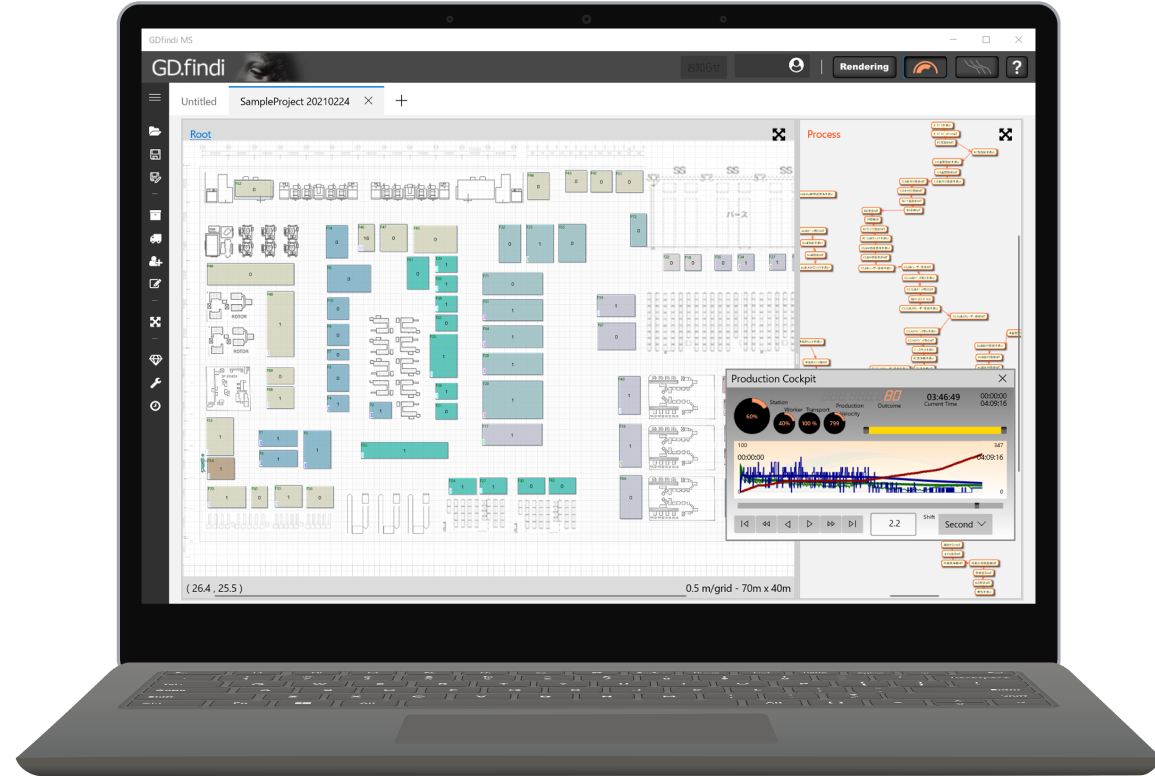

ここで、生産シミュレータ「GD.findi」を利用して各々のモデルを構築して比較すると、一個流し生産とロット流し生産での現象を正確に把握し、その効果を理解することができます。

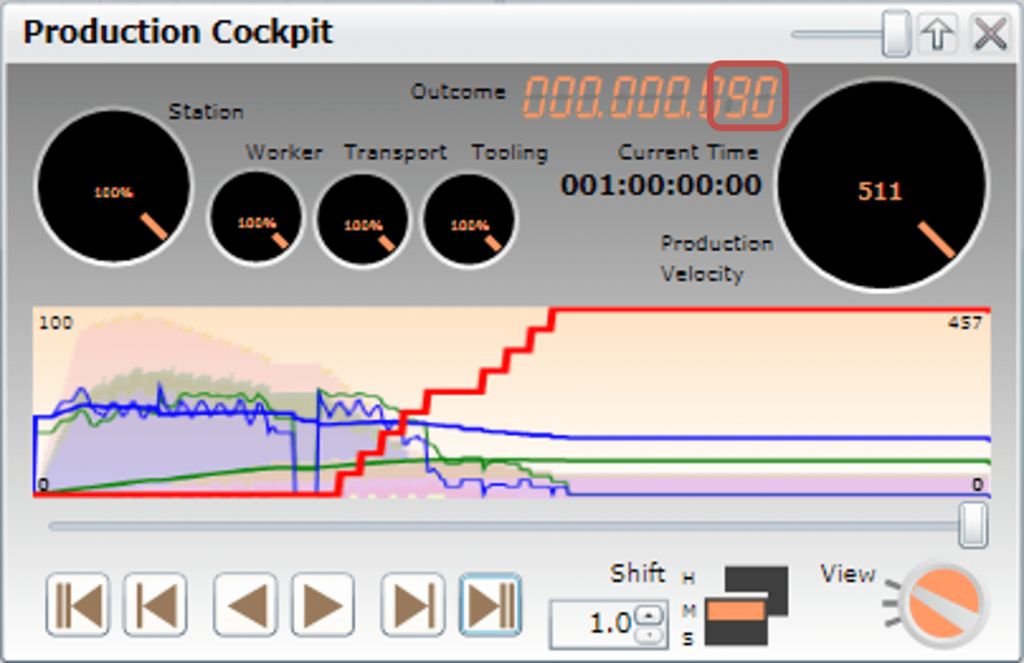

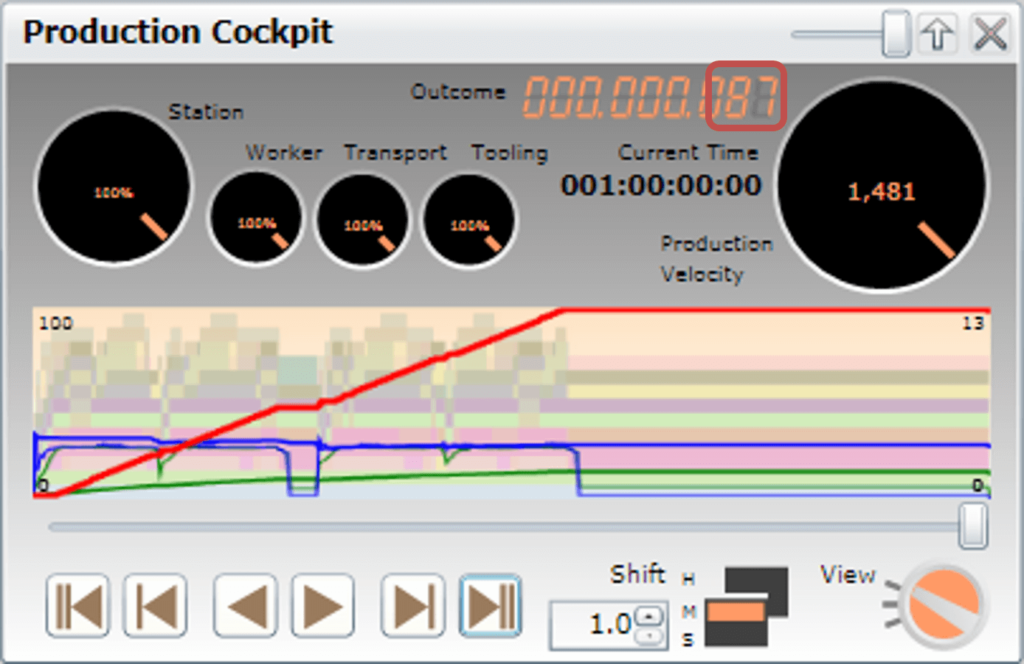

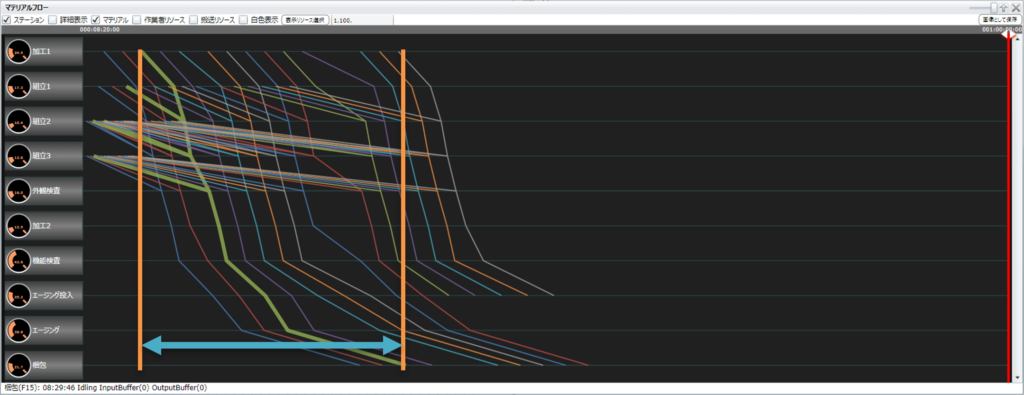

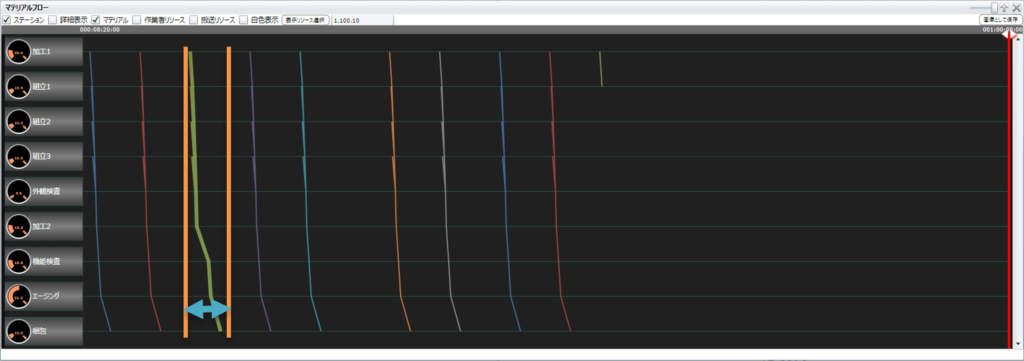

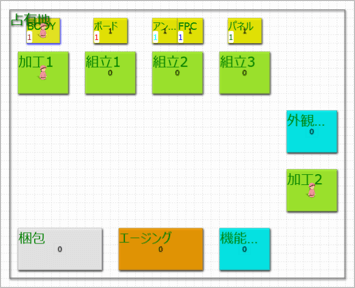

下図に、今回、作成した「一個流し生産」と「ロット流し生産」のGD.findi モデルと、シミュレーション結果を表します。作業時間が同じセル生産に対して、ロット生産を10個流し生産として、一個流し生産との比較を見ると、中間仕掛数の圧倒的な差がわかります。

GD.findi では、画面左側の「フロアプランペイン」で、各ステーションの在庫が部品ごとの在庫数字や、「マテリアルフローチャート」でのバッファ推移グラフで表されます。また、「Production Cockpit 」ウィンドウでは、全工程の在庫総量の推移が背景で示されるとともに、ステーションの稼働率が青い折れ線グラフで表されます。「ロット流し生産」を「一個流し生産」とすることで作業者を他工程持ちにさせることによって省人化・省スペース化が図られます。

また、「マテリアルフローチャート」でモノの流れを見ると、各製品の生産リードタイムが大幅に短縮されることが明らかになっています。

このロット数を色々と変えてみて、中間仕掛数がどのように変化するかを検証することも容易です。これを、実生産で「試しにやってみる」ことはまず、不可能です。

ロット流し生産

一個流し生産

生産高の比較

ロット流し生産

一個流し生産

生産リードタイムの比較

ロット流し生産

一個流し生産

レイアウト面積、作業者数の比較

ロット流し生産

一個流し生産

生産シミュレーションの検証~品質問題、サプライチェーン・マネジメント

コンベアの代りに作業者が運搬するムダを減らすには、「まとめて運ぶ」、「工程間バッファを設ける」等の手法が考えられますが、このような対策は中間仕掛在庫が増えるばかりです。また、厳密にセル間のラインバランスをとることは、サイクルタイムのばらつきや、作業者のスキル差から不可能です。さらには、より良いバランスをとるために、セル間の要素作業を不自然に割り振るに至っては、むしろ有害になる場合さえもあります。

- 品質問題

D社生産現場の監督者は、この比較モデルを見て当然のように、品質問題が発生しても被害が少ない、という考察をつけました。先行する生産で問題を把握することができれば最小被害に留めることができるわけです。例えば工程内で組立ミスが発生したり、納入された部品の不良が作業途中で発覚した場合、選別すべき完成品がはっきりしやすくなります。

また、仕掛品にいたっては多くとも数個になりますから、生産統制全体としても、生産を即座に一時停止し、品質問題を取り除いてシンプルに生産を再開することができます。

ロット流し生産では、投入完了が「早くなければならない」ため、部品納期がより厳しくなります。これは、サプライチェーンでのリードタイムが長くなることを意味します。

- サプライチェーン・マネジメント

ロット流し生産では、投入完了が「早くなければならない」ため、部品納期がより厳しくなります。これは、サプライチェーンでのリードタイムが長くなることを意味します。

さらに、自社が供給側を担っている場合、客先のオーダー数より少ない数であれば、特急納入が可能であり、あたかも客先とリンクした仮想のコンベアがあるかのようなSCMが可能になることを、生産シミュレーションを行ったメンバが気づくことができました。

- 生産のムラ

一個流し生産は、投入開始から最初の製品ができるまでが早くなるという利点があります。また、一個流し生産では最終製品の生産終了が結果的に遅くなるものの、全体としてコンスタントに生産が進むという特長があります。

一方、「ロット流し生産」は、一日の作業として作業品質にムラが出てくることになります。 このような知見を、D社のスタッフが実際に現場で試行することなく、事前に得ることができました。

「一個流し生産」の効果

「一個流し生産」では、初工程からほぼ組み立て時間そのものの短時間で一つの製品が出来上がる工程を見ることができます。その製品の設計者が改定のヒントや、無駄に精度の高い寸法測定や調整の省略等、アイデアを出すことが容易になります。

また、経営層トップの視察でも同様で、高度に専門的な製造スキルがなくても、ありとあらゆる「アラ」を見つけることが可能です。そして、それは持続的な改善につなげることができます。

また、経営層トップの視察でも同様で、高度に専門的な製造スキルがなくても、ありとあらゆる「アラ」を見つけることが可能です。そして、それは持続的な改善につなげることができます。

一方、「ロット流し生産」では、まとめて作業するセルは見た目の効率を上げやすいですが、欠点を比較的目立たなくしてしまうとともに、現場が本当にみてもらいたい、予算をかけてほしい不都合が、ロット数だけ繰り返されて消費される時間の合間に埋もれてしまう ことが多々、出てきます。

「一個流し方式」に生産革新のかじを切った企業の初期の最大の産物は、現場オペレータを含めて、あるいはこの改善マインドの高揚であるかもしれませんね。

D社ではすでに「一個流し方式」を開始され、生産性を維持しながら圧倒的な中間仕掛(品)在庫削減を実現するとともに、「一個流し生産」の特性を生かして、現場力の強化、向上を進めています。

一個流しを超えて

このように、一個流しによる効果が生産のムラや品質の低下を防ぐことにつながり、様々なメリットを生むことが分かりました。

しかしながら、一個流しだけが、唯一、最高の方法であるわけではありません。各社、各生産システムごとそれぞれに最高の方法があるはずです。生産システム設計を行なうにあたっては、「生産システム設計はどうあるべきか」といった本質的なもの、しっかりとしたコンセプトを持つことが重要であり、これなくしては事業戦略を強化することには繋がりません。ここでは一個流しの考え方をご紹介しましたが、より広い視点で生産戦略を見直す考え方や方法論、そしてそれらを担う技術をご紹介いたします。

生産システムを設計する生産システムシミュレータ「GD.findi」

ロット流しを一個流しに変更する、流し方の変更や、工程レイアウトの変更・再設計を簡単な操作で迅速に行うことができる生産システムシミュレータとして、 GD.findi をご紹介いたします。

GD.findi とは何か、どのような特長を持っているのか、 GD.findi の機能やサービスの詳細をご覧になりたい方、また無料プランもご利用いただける GD.findi サービスへのお申し込みは、こちらをご覧ください。