- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

- Home

- /

- GD.findi プロジェクトライブラリー

- /

- アレイ製造工程

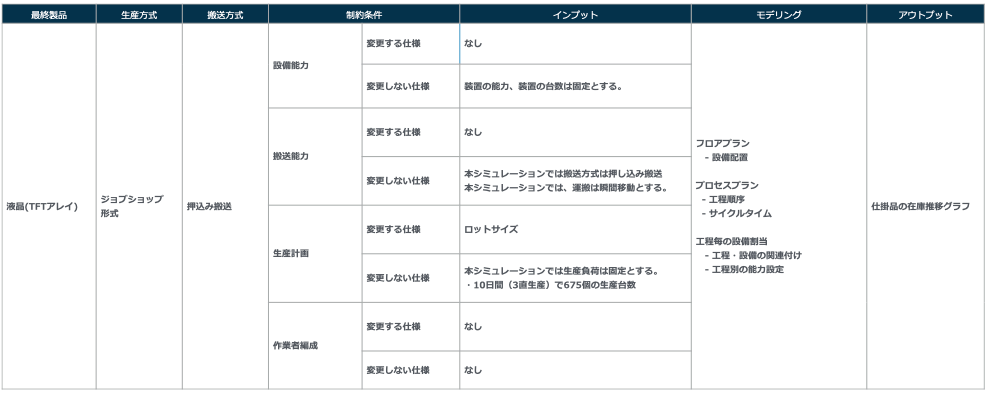

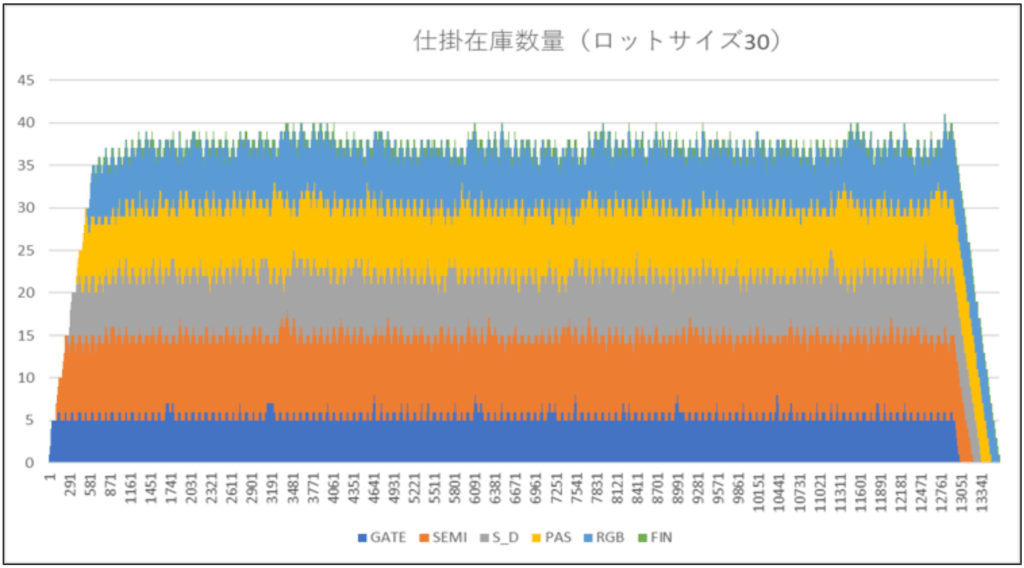

液晶製造におけるアレイ製造工程のシミュレーション

#仕掛の見える化 #リエントラント(再入) #加工ロットサイズ #層別仕掛量の変動

モデル概要

- 生産ラインの特徴

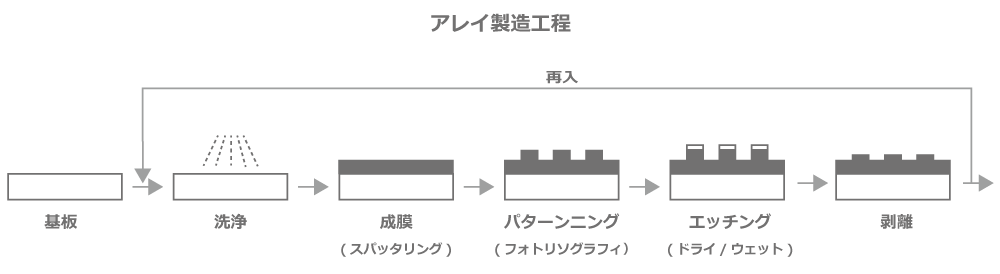

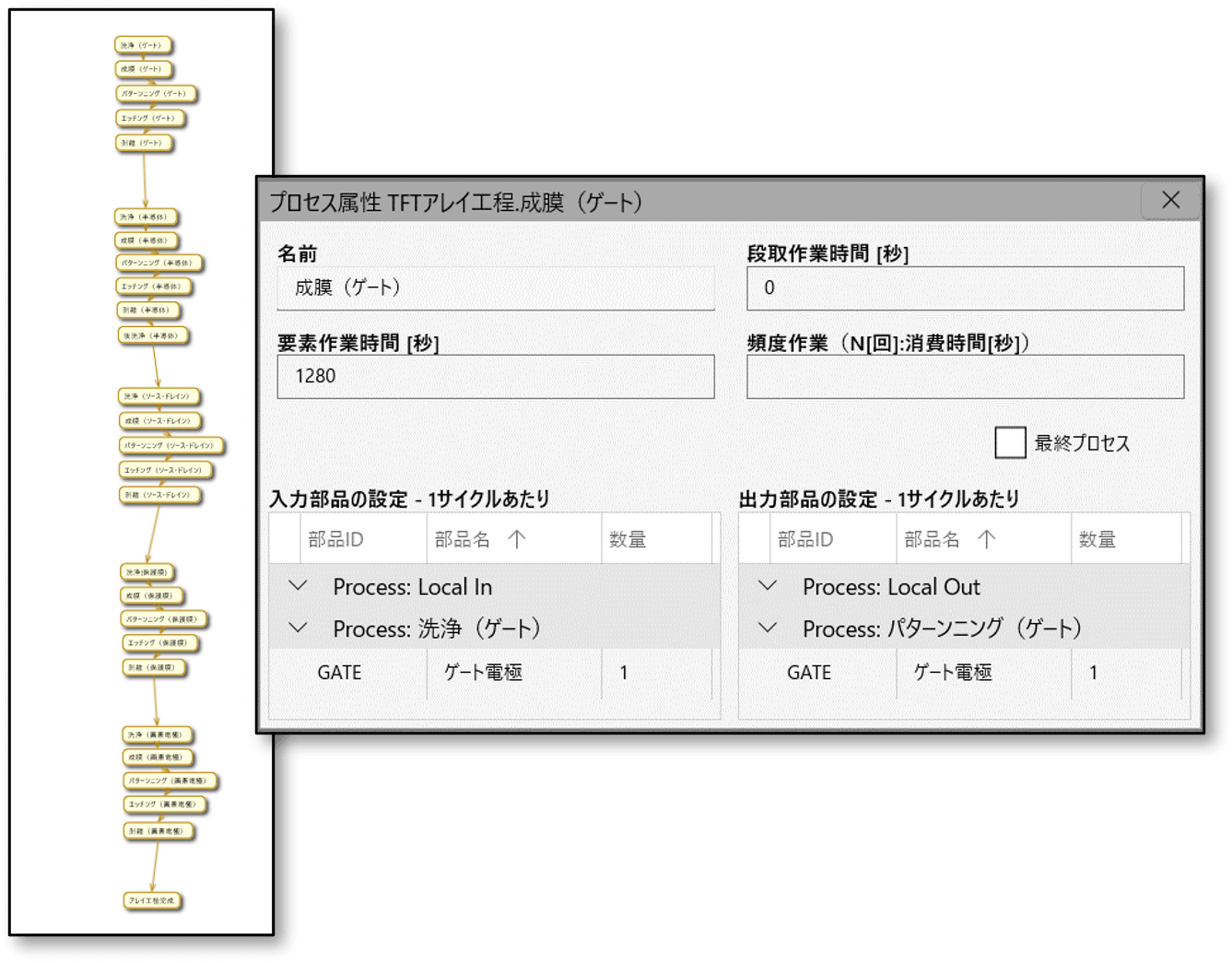

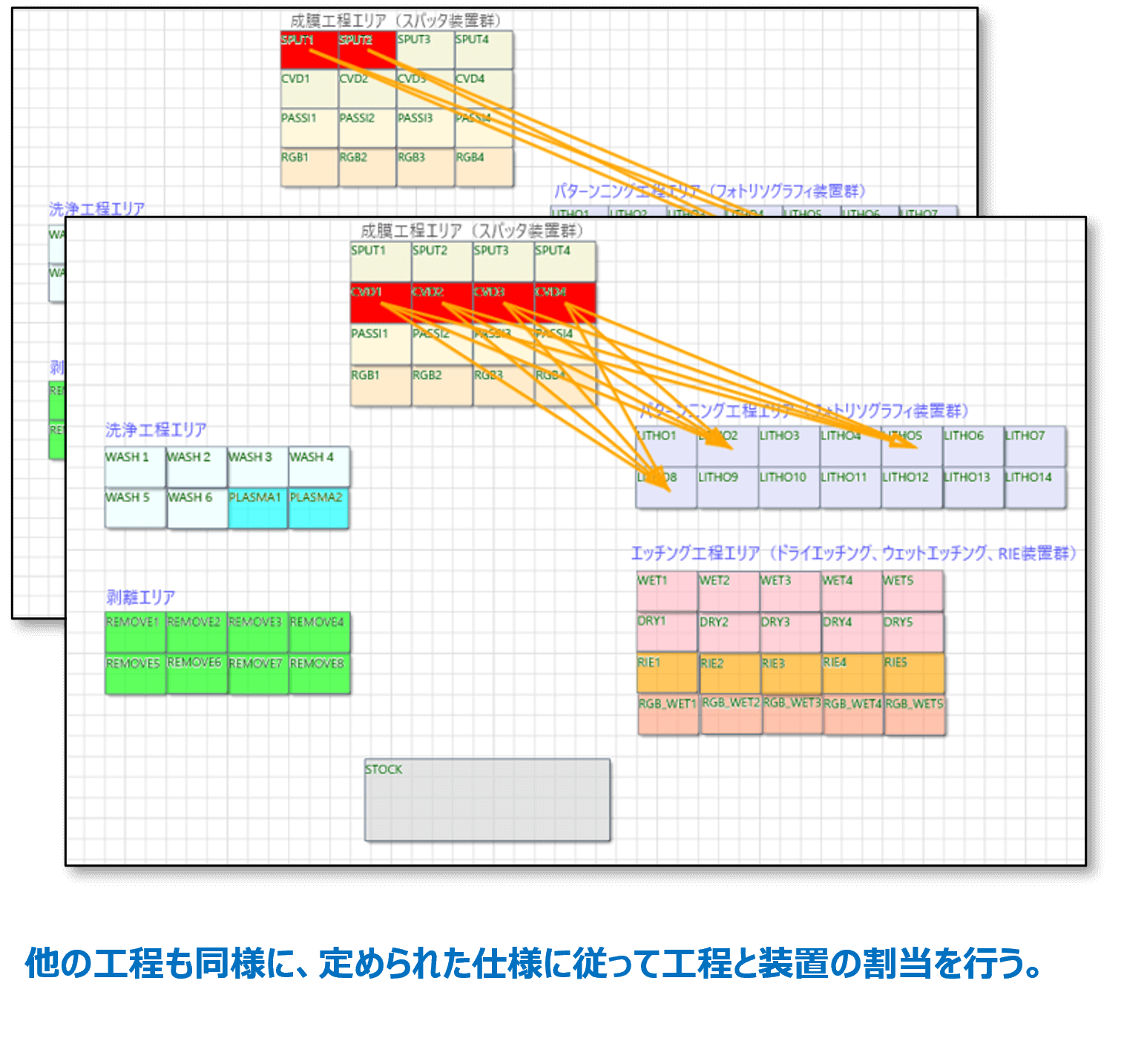

- 「洗浄」ー「成膜」ー「パターンニング」ー「エッチング」ー「剥離」という一連の工程を何度も繰り返し行う。

- 上記の一連の工程を繰り返すため、ラインへの再入が行われる。 「ゲート」、「半導体」、「ソース」、「ドレイン」、「保護膜」、「画素電極」などに対して、 一連の処理を繰り返し行う。

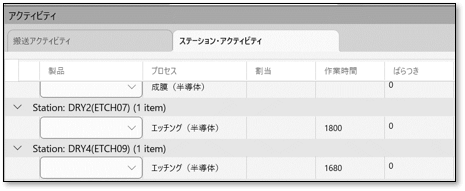

- ラインに再入するが、積層する材料種類によって異なる設備が使われる。 例えばエッチング処理は、扱う材料毎に「ドライエッチング装置」や「ウェットエッチング装置」を 使い分けたりする。更に例えばウェットエッチングであってもソース・ドレイン専用のエッチング装置や、 ゲート専用のエッチング装置を使用したりする。

- ポイント

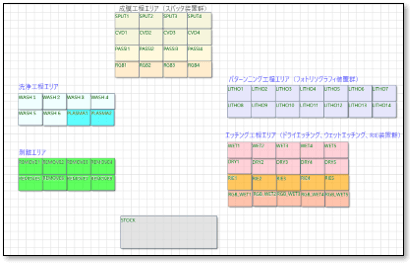

エリア毎に同種類の設備を多数配置し、同一製品でも工程毎に(扱う材料毎に)使用する設備を使い分ける。また、製品毎でも使用する設備が異なり、その設備間を製品が行き来するジョブショップ生産方式となっている。

GD.findi で、このようなジョブショップ生産方式を適切に記述するのがポイント。

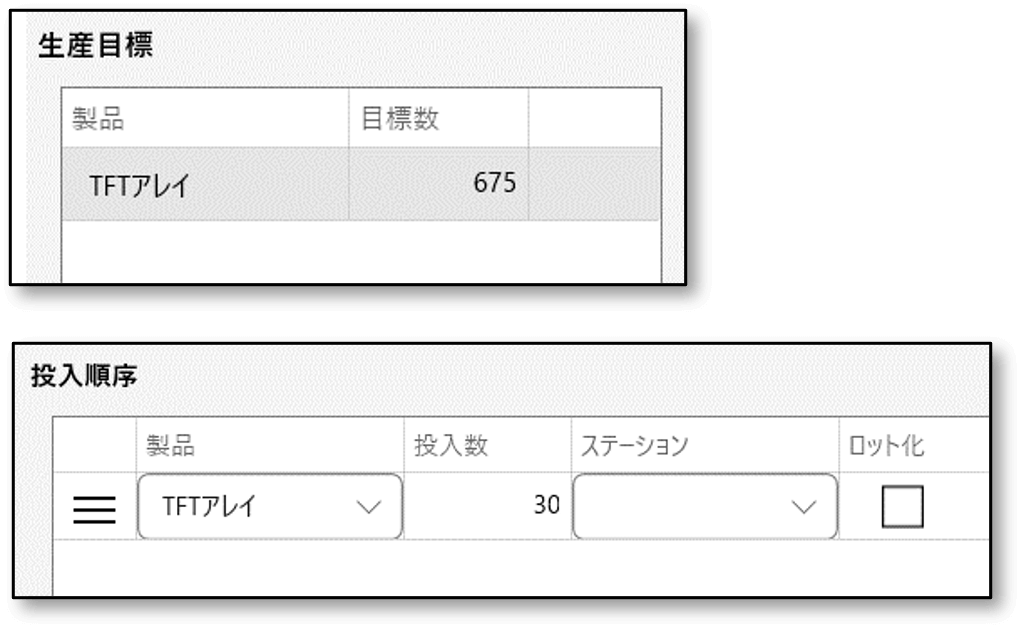

本モデルは、上記の目的のために、各層の仕掛量、差し立てのよし悪しを判断するために作成されたシミュレーションモデルです

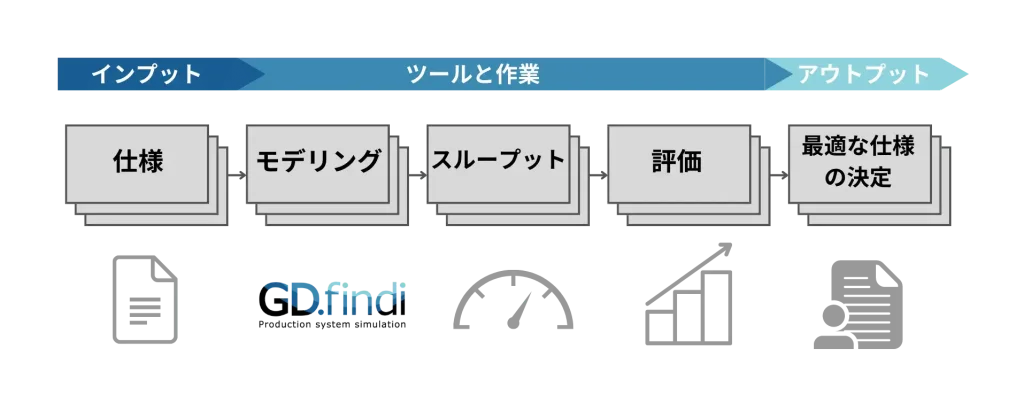

このモデリングはGD.findi MSで作成しています

デジタルの仮想空間で生産シミュレーションを行い、ライン設計や工程設計を強力に支援するノーコードの生産シミュレータです。

活用できる業界/ライン形態

・液晶製造

・製品、工程別に使用する装置が異なるジョブショップ形式の生産ライン

アウトプット・レポート例

■ 再入する各層の在庫推移

各層の仕掛量の時間推移を見える化

(第1層:ゲート層、第2層:半導体層、第3層:ソース・ドレイン電極層、第4層:保護膜層、第5層:画素電極層)

ロットサイズを30から10に小さくすると、それぞれの工程の在庫の増減は小さくなり、トータルとしても、在庫の振れ幅は小さくなり、在庫置き場は小さくて済む。

※凡例について

GATE: ゲート層

SEMI: 半導体層

S_D: ソース・ドレイン電極層

PAS: 保護膜層

RGB: 画素電極層

FIN: 最終出荷品