- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

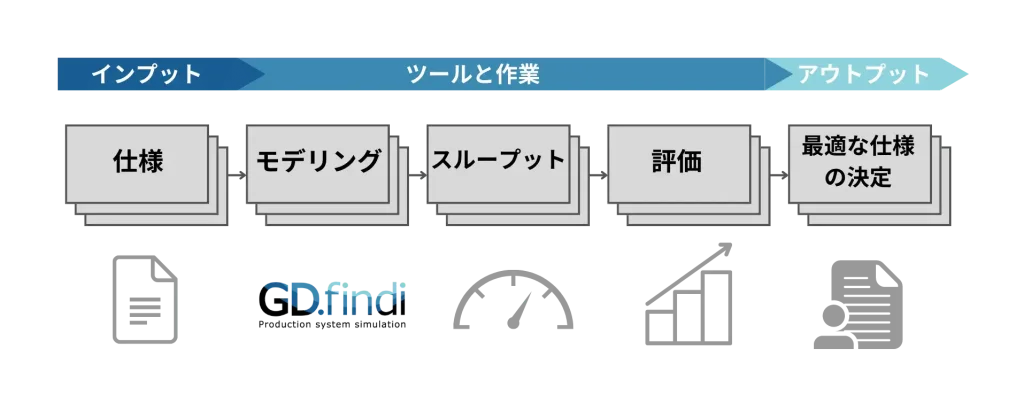

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

- Home

- /

- GD.findi プロジェクトライブラリー

- /

- 基板実装ライン

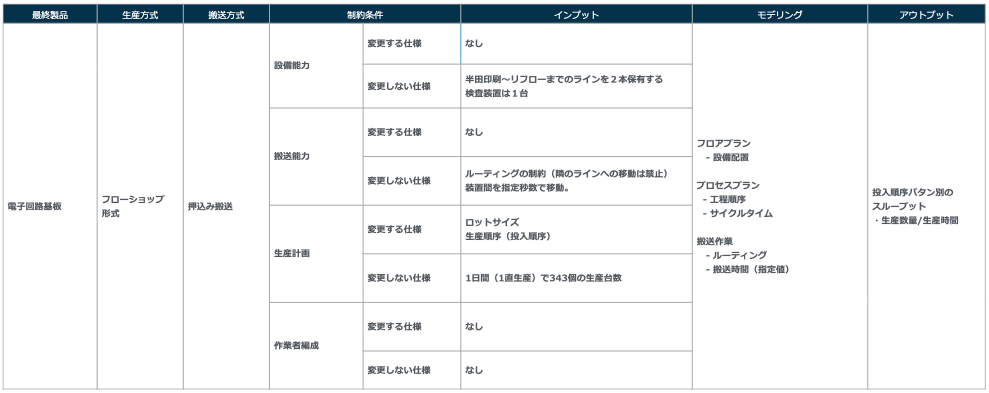

基板実装ラインのシミュレーション

#最適投入順序の検証 #片面実装・両面実装 #ロット送り #設備タイムチャート

モデル概要

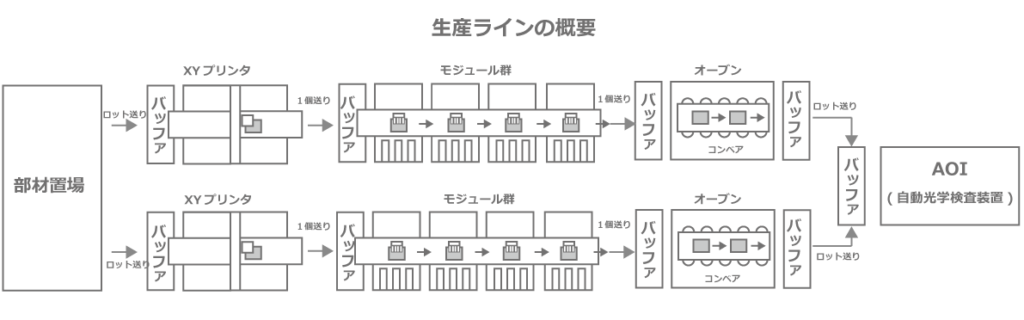

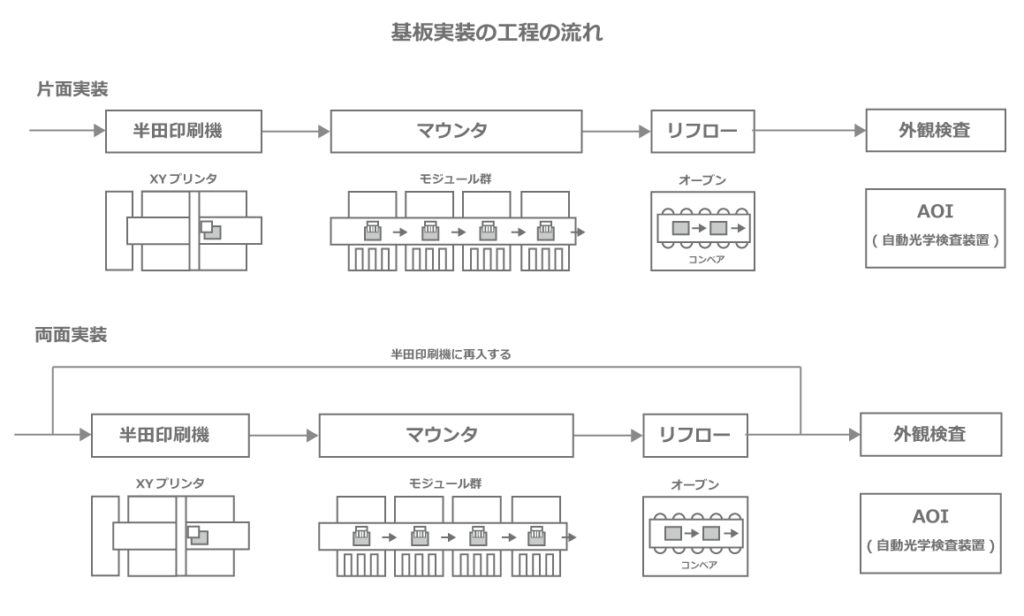

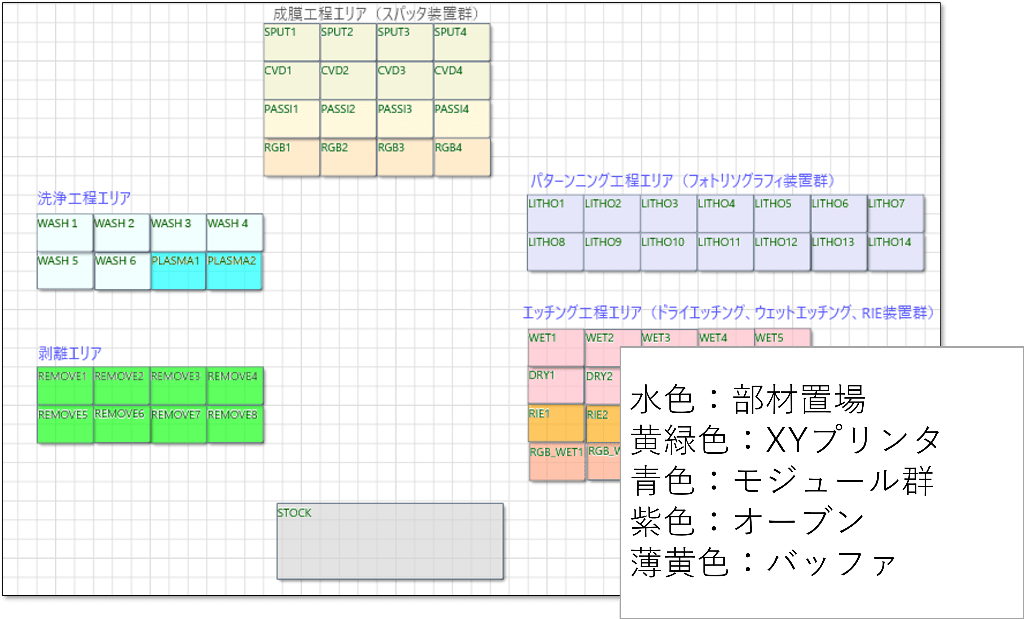

- 生産ラインの特徴

- 工場は基板実装ラインを2本を保有する。 外観検査装置は1台とする。

- ライン入出力はロット送りとする。ライン内では1個送りとする。

- 両面実装する場合は、片面実装を行ったラインに再入する。(他方のラインに移ることは禁止)

- ラインに投入する際は、ラインが空(前の指図のリフローが完了したら)でないと投入できないものとする。

- 空いているラインの方に投入し、二つのラインを適切に使って生産負荷を分散させる。

- ポイント

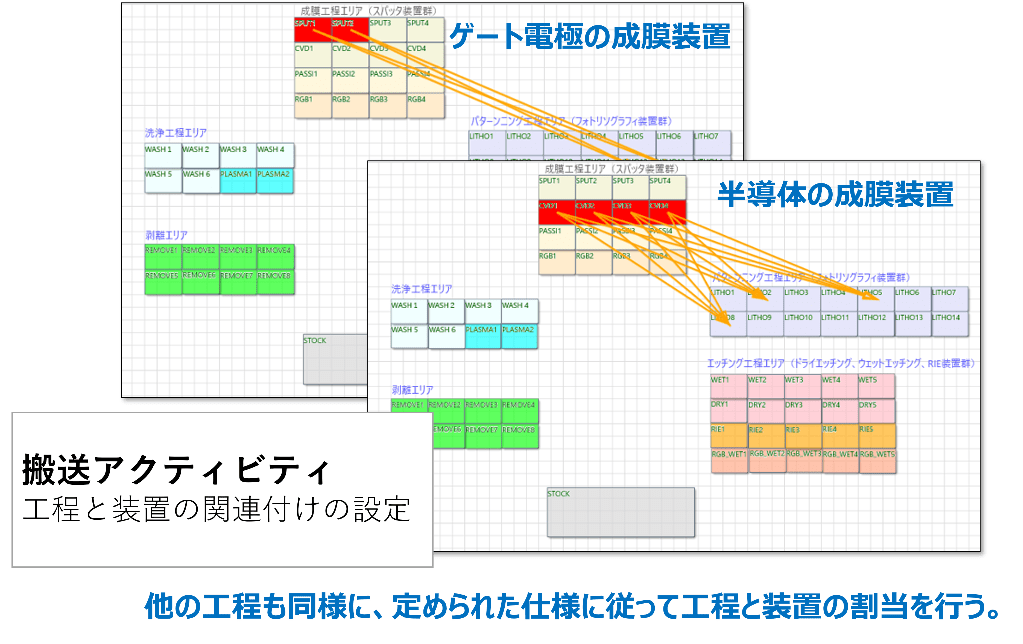

ラインを構成する各設備の特徴を把握し、適切に記述することがポイント

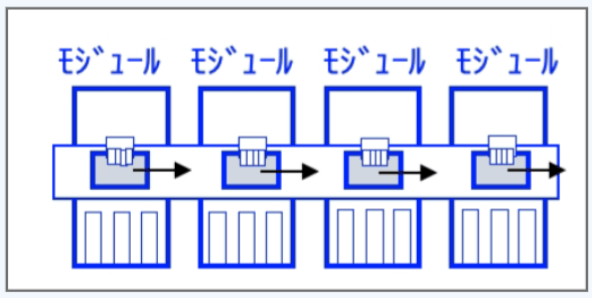

● マウンタ装置

1) 複数のモジュールのパイプラインとして構成される。

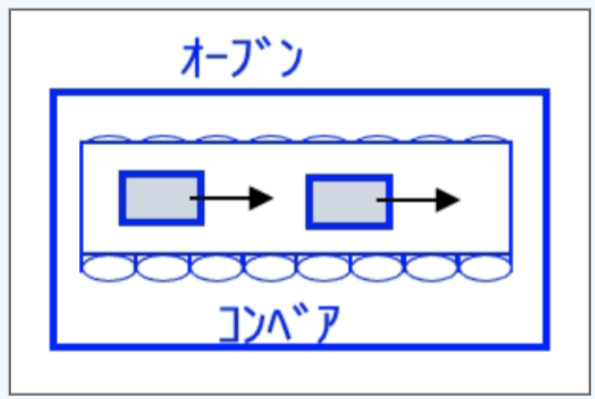

● リフロー装置

1) リフロー装置の内部では、基板がコンベアで移動しながら加熱される。

2) リフロー装置には複数の基板が入ることができる。

3) リフローの作業時間=リフロー装置を通過する時間

4) 投入間隔は30秒以上でなければならない。

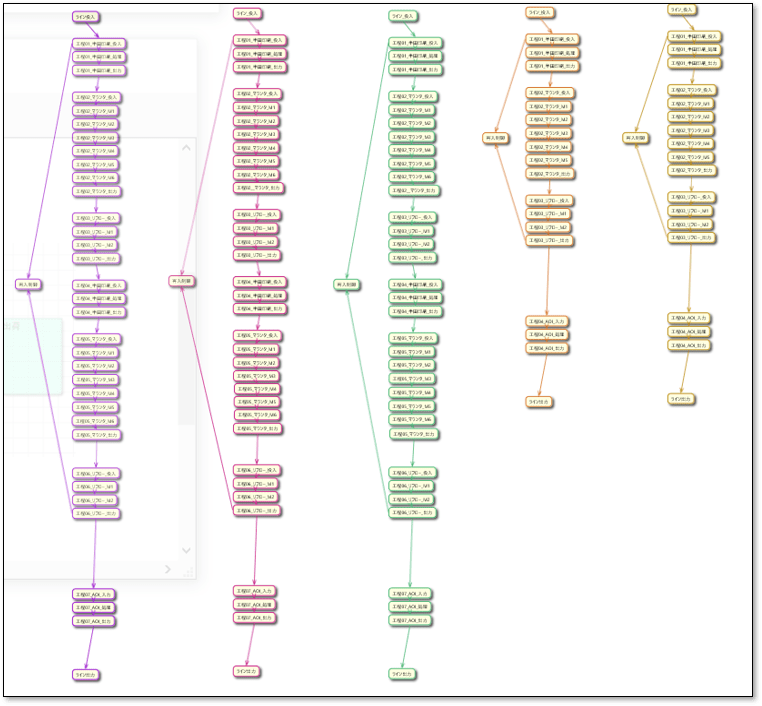

本モデルは、上記の目的のために、複数ラインを効率的に使って、生産性が最も高くなる生産順序を検証するために作成されたシミュレーションモデルです。

このモデリングはGD.findi MSで作成しています

デジタルの仮想空間で生産シミュレーションを行い、ライン設計や工程設計を強力に支援するノーコードの生産シミュレータです。

活用できる業界/ライン形態

・電子回路製造

・プリント基板実装

アウトプット・レポート例

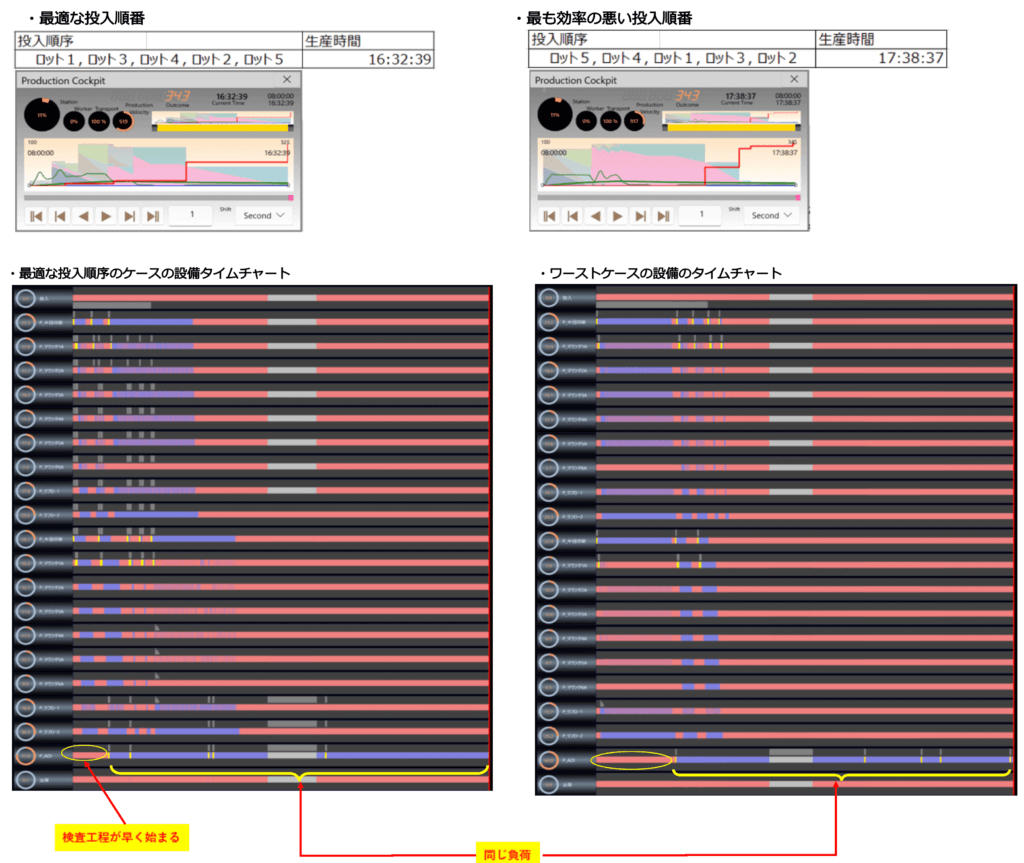

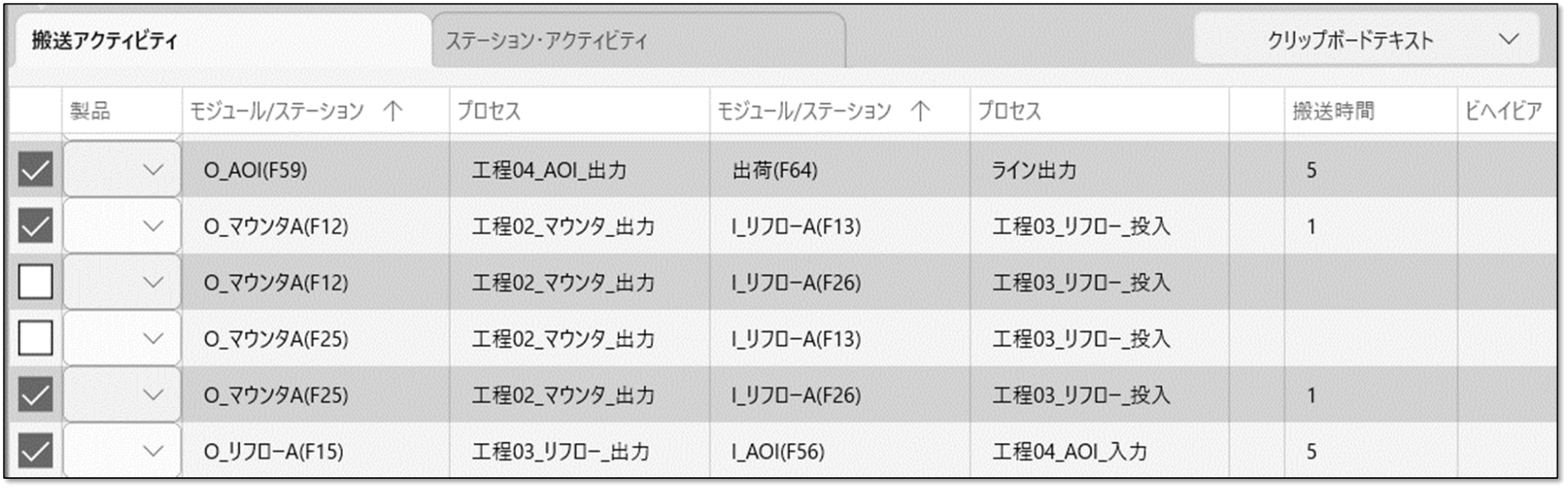

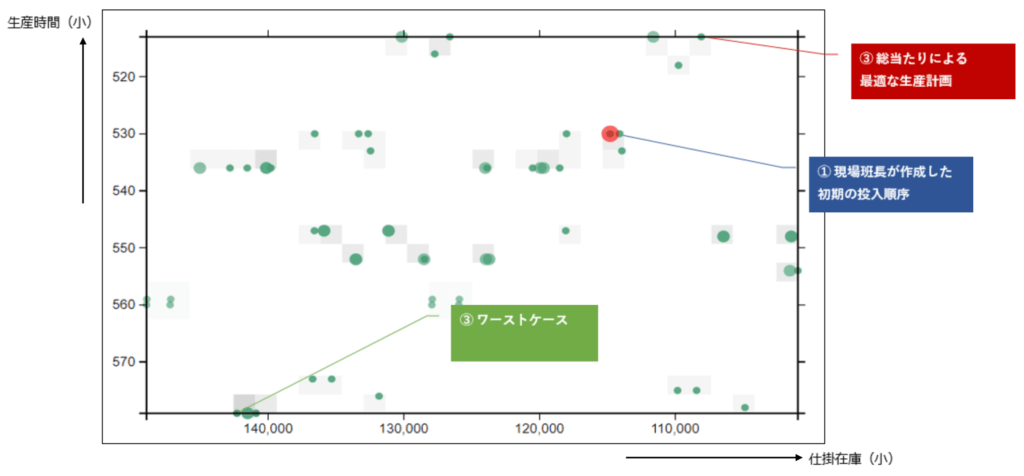

■ 投入順序パタンとスループット

投入順の全120パタンを実行し、以下のような散布図にプロットした。

この散布図は、縦軸を生産時間(MakeSpan)、横軸を生産中の仕掛量(総和)とする散布図である。

ただしこの散布図は、軸の方向を通常とは逆転させており、上に行くほど生産時間が小さく(即ち、生産効率が良く)、右にいくほど生産中の仕掛量が少ない。

即ち、散布図の右上の領域にプロットされるシミュレーション結果の投入順序が、望ましいものだと判断することができる。

■ 投入順序による生産効率の違い

投入順序の違いによって何が発生しているのかを、個別のシミュレーション結果によって示す。

以下に最適な投入順序のケースと最も効率の悪い投入順序のケースを示す。

ライン構成から推測できるように、2つのラインが合流する検査工程の生産負荷は投入順序によって変わらないため、

本オーダーを効率よく生産するためには、検査工程を早く開始すること。

即ち、半田印刷からリフロー終了までの生産時間の小さいロットを先に処理することが想定される。

実際に投入順序の違いによって想定通りの生産が行われることが、シミュレーション結果によって見える。