- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

生産シミュレータ「GD.findi」のコンセプト

- Home

- /

- コンセプト&テクノロジ

- /

- GD.findi のシミュレーションとは

- /

- 生産シミュレータ「GD.findi」のコンセプト

GD.findi の製品情報についてはこちら

生産シミュレータGD.findi MS ができることや活用シーン等については、左ボタンよりご覧ください。

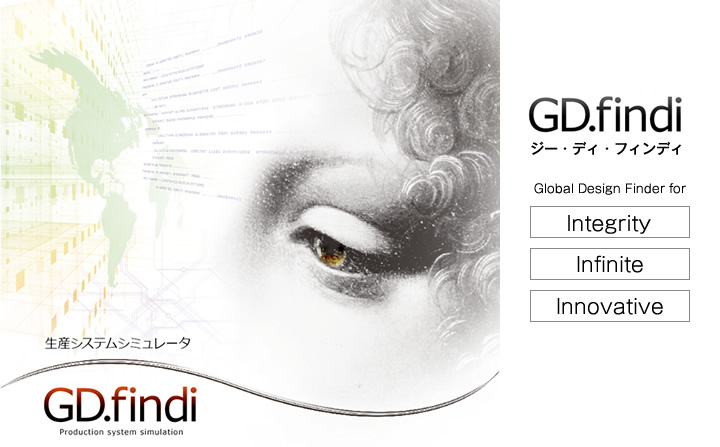

GD.findi

2014年に、今まで培ってきた技術や経験をベースとして、新たなシミュレーションツールを開発いたしました。グローバル・デザイン(Global Design)を追及していくために、遠い地平の彼方に断片的に見出される大きなシステムを見通し、造り込んでいくための「俯瞰システム」とも言うべき透視装置(Finder)となる技術を開発しました。

この技術を、一貫的な統合性(Integrity)を持ち、無限(Infinite)で、イノベーティブ(Innovative)な戦略構想(Initiative)を実現するITツールとして製品化し、これを「GD.findi」と名付け、クラウド・サービスでご提供いたします。

モノづくりの挑戦に、製造業の皆様と共に歩んで参ります。

モノづくりの曲がり角

急速な勢いでボーダレス経済が広がる中、モノづくりの在り方は大きく変わってきています。グローバルなモノづくりに対応するための体制は、今後のモノづくり経営戦略としてポイントとなってきました。

多品種少量や短納期化などの要求の中で、在庫削減やコストダウン等の要求はさらに厳しくなる一方です。さらに、コストダウンや組織のスリム化の影響を受けて、モノづくりの知恵、ノウハウも若手の育成も進みません。また、プロフェッショナルもいつの間にか、居なくなってしまっています。製造組織を強化し、さらなる競争力を高めていく対策を進めていかなければなりません。

一方、モノづくりの世界に、自動化だけでなく、Industry 4.0 や IoT(Internet of Things)などの新たな技術潮流の動きが始まっています。これらは、ICTの力を最大限に活用して、従来の現場力によるモノづくりを根底から変えてしまう破壊力も持っています。

当社では、このような状況や動きを踏まえて、生産技術部門や製造部門における課題を探り、今後のアプローチのひとつとして技術開発、サービス開発を行っています。

本コンセプト編では、当社がGD.findi を開発してきた背景認識や、今後のアプローチに対する考え方を紹介いたします。

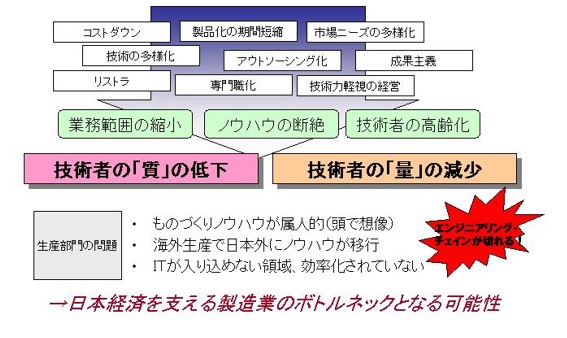

「プロフェッショナルがいなくなった!」

モノづくりのグローバル化の波を受けて、製造業の生産部門の体制は大きく変わらざるを得ませんでした。リストラクチャリングだけではなく、経営環境の変化や欧米流の管理主義が導入され、コストダウン、垂直立ち上げで生産準備期間を短縮せよ、また、様々な市場ニーズに対応した製品開発、大量生産から少量多品種へ。また、成果主義の導入と共に、アウトソーシング化が進み、同期したように起こる技術の多様化を前に、専門性を高めて外部委託を進めざるを得ない状況でした。これらは技術者の専門範囲を狭めると共に、技術者の高齢化に伴って、企業内でのノウハウの断絶につながってしまいます。そしてこれらは、技術者の「量」の減少だけでなく、技術者の「質」の低下を引き起こしました。

尚、これは今に引き続いている状況であり、巨大、膨大な基礎技術、製品ラインナップ、製造体制を持っている製造業で製造全体の本質を横断的に掴んでいる技術者、つまり、「プロフェッショナル」が極めて乏しくなっている現実を直視しなければなりません。モノづくり力を維持するためには、企業内に、製造部門内にプロフェッショナルのエッセンスを永らえ、育ててゆかなければなりません。

プロフェッショナルは知的なエンジニアリング活動を体系的、体験的に醸成してきました。決して単なる技能を持つ職人ではありません。勿論、専門性の高い作業者でもありません。知的な問題解決活動を担ってきた技術者です。この種の技術者が絶滅危惧種になったことに加え、リーマン・ショックまでの高操業状態においては眼前の量産対応作業に手一杯で、新しい生産革新活動は不可能な状態でした。この生産のエキスパート達の知恵、考え方をどう、顕在的に活用してゆくか、この点が大きなテーマと考えています。

「生産システム」視点での製造戦略

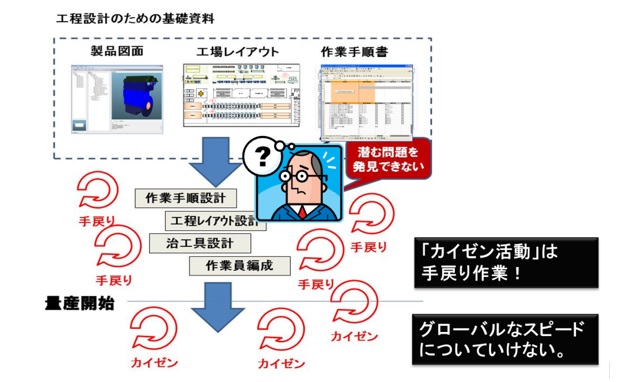

<カイゼン活動の課題>

今まで、特に日本のモノづくりは、「カイゼン」によるモノづくり力がベースにありました。従来のような、長期間、大量に製品を作るビジネスモデルであれば、カイゼンによる効果は発揮されます。しかし、マーケットが多様化して多品種少量生産の時代に入ると、安定した品質かつ、低コストで大量に生産することより、早期の量産移行と、小ロットでも生産性と品質が落ちないモノづくりが求められます。

ここで、「カイゼン」について考えてみると、カイゼンは重要なアプローチであるわけであるが、一方、これらは「フィードバック」、すなわち、問題があった現象に対する対策でもあります。フィードバックは問題対応であると同時に、結果的に「手戻り」となってしまいます。対策を行うしか方法がない状況下では、カイゼンを行うしかないわけで、必要な活動であることには間違いありません。しかし、カイゼンは手戻り作業である以上、できるだけ、カイゼンを行う必要がない状況となるが望ましいのは言うまでもないことです。特に、製品の市場投入早期化圧力が高まっている今日、量産試作や量産段階に至る前に、できるだけ問題対策を施しておくことがポイントとなってきます。

更には、多品種少量生産が要求されてくると、特に工程間在庫などの生産ラインでの工程設計に関する問題となる現象が把握しにくくなり、カイゼン活動が難しくなってきます。

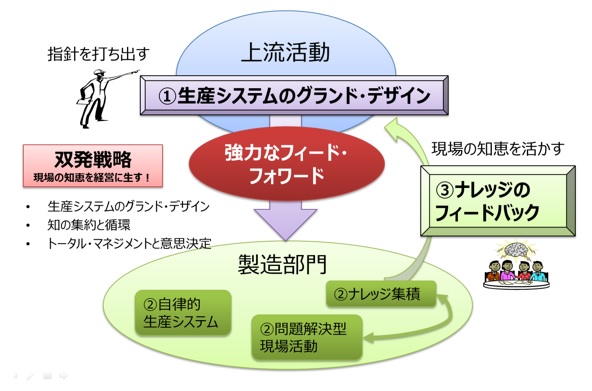

<「生産システム」が発信する「フィードフォワード」>

大量生産時代から多品種少量時代に移行する中では、カイゼン活動や、問題に対応していくフィードバックも重要ですが、それ以上に、問題が起こらないように事前に最善の対策を採っておく「フィードフォワード」の考え方が重要になってきます。

これは、問題に対応していくことが手戻りであることと、多品種少量生産のなかで多様な問題要素が包含されてくるため、現象対応だけでは当面の課題に対応することに留まってしまい、今後、変化、変動する環境に対して追随していくことが難しくなります。「フィードフォワード」では、問題の本質を押さえたうえで事前に対策を施すことが有効に働くとともに重要なポイントを明確にしているため、複合する問題に対し、モノづくりの指針を的確に伝えることができるようになります。

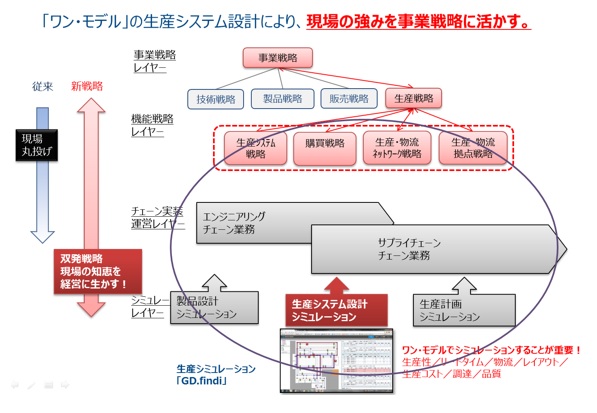

さらには、「フィードバック」と「フィードフォワード」を組み合わせ、現場の知恵を上流に活かしていく「双発戦略」が望まれます。経営指針、生産戦略としてのフィードフォワードと、製造部門に蓄積されるノウハウ、ナレッジのフィードバックを双方、動かすことで、モノづくりビジネス・プロセスにおけるトータル・マネージメントと意思決定を支援するともに、モノづくり組織としての知の集約、循環を実現することができます。

<「生産システム」と「生産モデル」>

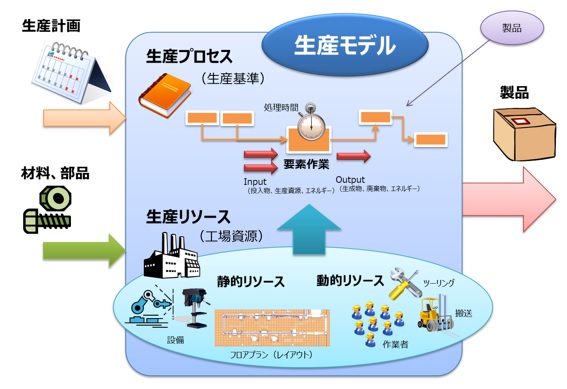

ここで、「生産システム」とは、モノを作るための生産の仕組みのことを言います。観念的には、「生産モデル」と呼ぶ概念モデルで表すことができます。

生産モデルは、生産プロセス(生産基準)と生産リソース(工場資源)で構成されます。生産プロセスは、モノを作るための流れであり、入力と出力、そして処理情報を持つ要素作業がモノを作る流れを表すネットワーク構造として定義されたものです。

また、生産リソースは、生産プロセスを実施していくための資源であり、各要素作業を実行するための設備や作業場所、そして工場のレイアウトを表すフロアプランなどの静的リソースと、作業者や搬送手段、また、ツーリング(金型、工具)などの動的リソースで構成されます。

そして、生産モデルは、これらの生産プロセスと生産リソースが関係づけられて製品を作ることができる仕組みが定義されます。この生産モデルに対して、生産計画や材料、部品を投入すれば、製品が論理的に生産されます。

このような生産モデルに基づく「生産システム」を定義することにより、予め、問題が起こらないように事前に最善の対策を採っておく活動を進めることができます。勿論、現物がなければ問題が発見できない品質等の課題は多いわけですが、一方、生産性、稼働率や工程間対流、リードタイムなど、生産システム設計としての問題については、対策が可能になります。

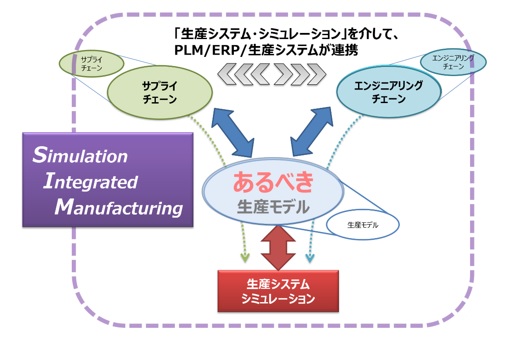

「SIM」によるエンジニアリング・チェインとサプライ・チェインの統合化

このように、「生産システム」の視点でモノづくりを捉えていくことは、モノづくりの機軸を明らかにし、変動する経済環境の中で、モノづくりの方向性を的確にコントロールしていくことができます。生産活動を「モデル・ベース」として取り扱うことにより、造るものや市場が複雑で変動し、かつ、多様な組織が関係する今からの時代の基盤となっていくと考えられます。

ここで「生産モデル」を実現するためには、生産シミュレーション技術が必須となります。生産シミュレーションは、部品(モノ)を作業指示(コト)により与えられた生産リソースで展開していくと、どのような挙動となるかを、計算機上で予測する技術です。この生産シミュレーションを活用することで、はじめて生産モデルが論理的に実現され、生産システムの効果や性能を検証することができるようになります。

生産シミュレーション技術を活用することにより、「あるべき生産モデル」を造り込むことができます。この考え方を、我々はSIM ( Simulation Integrated Manufacturing )と呼んでいます。シミュレーションによる演算パワーを最大限に活用し、当該計画により何が起きるかを定量的に予測することができます。ここでは、出来高、設備の生産性や稼働率のみならず、工程間の仕掛品滞留やライン間物流や作業要員編成の効果なども分析していきます。

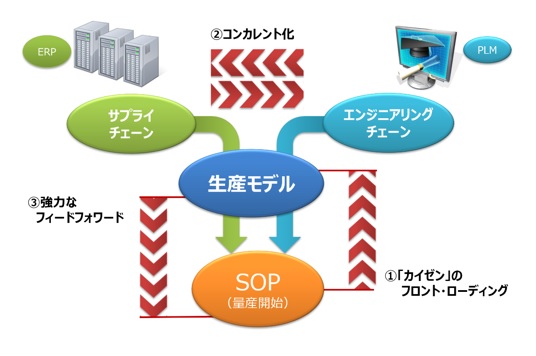

そして、SIMの概念を考えると、SIMの対象は、エンジニアリング・チェインとサプライ・チェイン、双方を取り扱うこととなります。SIMにより、エンジニアリング・チェインとサプライ・チェインを統合的に取り扱ってワンモデル化し、「あるべき生産モデル」、「to be 生産モデル」として、これを追及していくことはとても有効です。

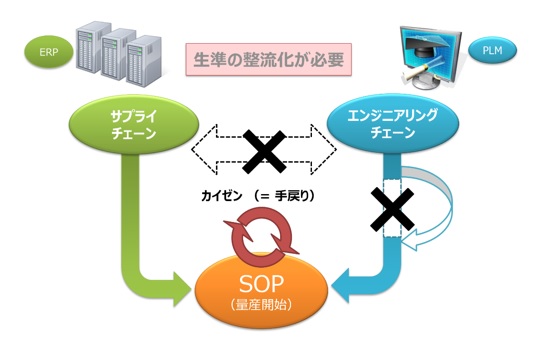

ここで、エンジニアリング・チェインとサプライ・チェインについて、考えてみましょう。 エンジニアリング・チェインは、エンジニアリングIT流が欠落しているという課題とともに、サプライ・チェインとの関係を見ると、「連携できていない」という課題があり、エンジニアリング・チェインとサプライ・チェインは別々の活動になってしまっているのが現状です。

そして、これらの活動は、SOP ( Start of Production )、すなわち、量産開始の直前になって合流しますから、そこではじめて問題が明らかになり、そしてそこからカイゼンを行うことになるわけです。 「カイゼン」というと聞こえはよいのですが、先に申しあげましたように、実は手戻りしているということに他ならず、ここに大きな問題が存在します。

そしてこれらの問題の対策のためには、上流でのプランニングをしっかり、造りこんでおくということです。SIMによりエンジニアリング・チェインとサプライ・チェインを統合して、生産準備の整流化を進めることが、その有効な方策になります。

ここで行うべきことは「生産準備の整流化」です。下図のように、エンジニアリング・チェインとサプライ・チェインの流れを連携させ、同期させていくことです。従来は、サプライ・チェインとエンジニアリング・チェインが個別に行っていた計画策定活動を、双方の要素をお互いに共有し、取り入れながら、コンカレントに実施していくことです。

これを実現するために、「生産モデル」の概念を導入し、生産モデルを「ど真ん中」におくことで、生産準備の活動や情報の流れをコントロールすることができるとともに、様々な効果を生み出します。その効果について、いくつかをご紹介します。

1番目は、「カイゼンのフロント・ローディング」ができることです。生産準備、もしくは量産の中で行わざるを得なかった「カイゼン」、つまり、「手戻り」作業をフロント・ローディングできます。「生産モデル」の中で、仮想でカイゼンすることによって、圧倒的に効率的に、前倒しで問題対策を進めることができます。

2番目は、エンジニアリング・チェインとサプライ・チェインの計画立案活動のコンカレント化による生産資源活用の最適化です。「生産モデル」がど真ん中に居ることで、双方の視点、要件を早い段階で反映させながら、生産性や稼働率を最大して、かつ、生産資源を最小化することにより、在庫削減、生産リソースの削減など、戦略的なプランニングを進めていくことができます。

3番目は、生産部門に対するフィードフォワードを効かせることができる、ということです。日本では「フィードバック」はよく言いますが、「フィードフォワード」とはあまり言われませんが、しかし、グローバルな事業展開の中では、フィードフォワードがとても有効になってきます。モノづくりのコンセプトや考え方、指針を、強いメッセージとして伝えることが重要になってきます。

「M×Nシミュレーション」による上流プラニングの支援

それでは次に、SIMの考え方を使って、どのようにして上流プランニングを造り込むかという点を考えていきます。 生産モデルを取り扱う生産シミュレーションにデータを流し込んで評価するだけでは、問題は見いだせても、問題を解決することはできません。

ここまで、ご説明しましたように、エンジニアリング・チェインとサプライ・チェインは生産システムという概念を通じて連携することができます。つまり、これら全部を統合化して、ワンモデル化することです。

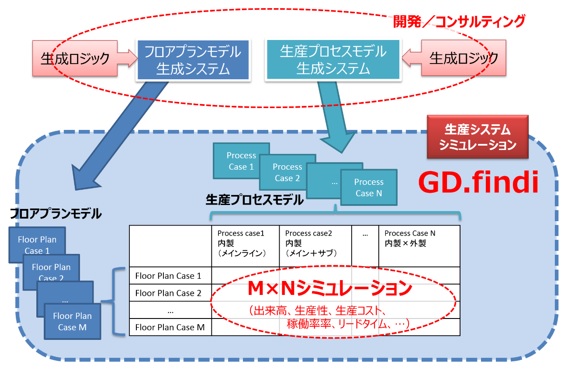

ここでは、ステーション・レイアウトなどのフロアプランモデル、生産プロセスモデル、生産計画モデル、また、物流や作業者編成、ツーリングリソースの管理などのアクティビティモデルなどを統合して、ワンモデルとして取り扱うことがポイントです。

GD.findi はレクサー・リサーチが開発した製品ですが、このワンモデル化を技術コンセプトの一つに掲げた生産シミュレーションで、これを活用することで、ワンモデル化を実現します。

しかし、ワンモデル化するということだけで問題を解決できるわけではありません。ここには多様なモデル系が包含されていますから、当然、それらの間には、多様な関係が生まれてきます。言ってみれば、高次元の解空間が形成されるというわけで、それぞれの次元の各要素の組み合わせ分だけの「解」が存在するわけです。そして、そのなかで、どの解を選ぶかという、いわゆる「解の探索問題」、これを解かなければならない、ということになります。

では、解の探索について、どのような考え方で対応するのかを考えてみます。基本的には、高次元の解空間のなかで、モデルの各要素の組み合わせを評価していくのが基本です。それぞれの要素の組み合わせという意味で、これを「M×Nシミュレーション」と呼んでいます。ここでは、「GD.findi」がすべてのモデルを包含していますから、それぞれのモデルの関係性を評価していくことができます。

一方、モデルの各要素をどのように準備するかが重要なポイントになります。適切な要素を準備できれば、いわゆる「組み合わせ爆発」の問題も避けることができます。

そのためには、PLMや生産系テータベースの既存資源を使うとともに、M×Nシミュレーションを行う対象となる各要素を的確に生成することが重要です。各モデルにおける部分空間において、M×Nシミュレーションの候補群を最適化演算を行いながら抽出していくなどは、ひとつの方法です。当然ながらここでは何らかの生成ロジックが必要になるわけですが、各企業や各業種で生産形態が異なりますから、個別に対応していく場合もあるため、このための技術開発やコンサルティングを鋭意、進めています。

「モノづくりの知」を結集

ここまでSIMの考え方を導入して、生産モデル、そして生産システムをブラッシュアップすることをお話ししましたが、このような数学的なアプローチだけでは優れた生産システムを作り上げることができないのは、申し上げる必要もないでしょう。

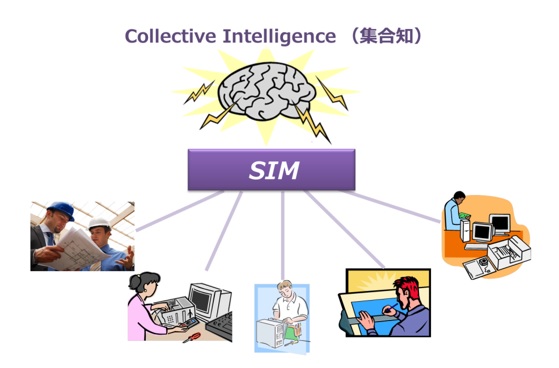

ここで重要なことは、経験の視点、現場の視点、つまり、プロフェッショナルの力を組み込んでいくことです。しかし、残念ながら、プロフェッショナルの力を合わせるだけでは、不十分です。

先に申し上げましたように、「プロフェッショナル」そのものが少なくなっています。また、プロフェッショナルの力を集めることさえ、難しい状況です。さらに、プロフェッショナルはプロフェッショナルですが、自らの狭い土俵、領域でのプロフェッショナルになってしまいがちです。

現状の体制下では、量的にも質的にも限られたメンバで対応せざるを得ないのが一般的です。今からのモノづくりには、構成メンバが個別に活動するではなく、大きな目標を共有したうえで、個々の知恵を統合させていく戦略的なアプローチが求められます。

モノづくりを大きく見渡していかなければならない今、散在するプロフェッショナルの力と、先章でご説明したSIMのような技術を統合して、在るべきモノづくりの姿を創り上げていく、新しいモノづくり戦略が必要です。ちなみに、個別の知見を書き下したもののデータベースだけでは、知の集約になりません。その知見が生み出された背景を把握しなければ、そのデータの意味を理解することができないからです。状況を分析して俯瞰することができるSIMと連携することにより、その意味を顕在化させることができるようになります。

このような状況に鑑み、分散しているプロフェッショナルの知恵をSIMを介して関係させることで、そこに知の集積する場を作り上げることを推進することが重要であり、必要であると考えています。知の集合体、すなわち、「Collective Intelligence」 、「Collective Wisdom」を作り上げることです。 それでは、この「Collective Intelligence」、「Collective Wisdom」をどのように創り上げていくのか、様々な活用モデルの中で考えていきたいと思います。

業務プロセスの連携

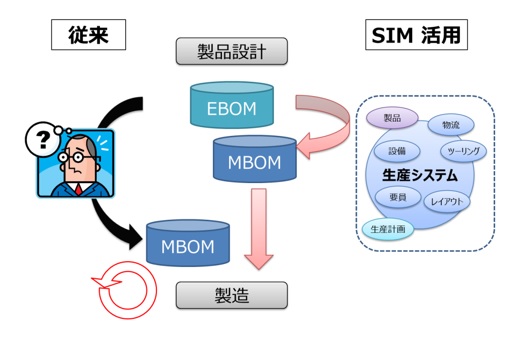

▶EBOM、MBOM

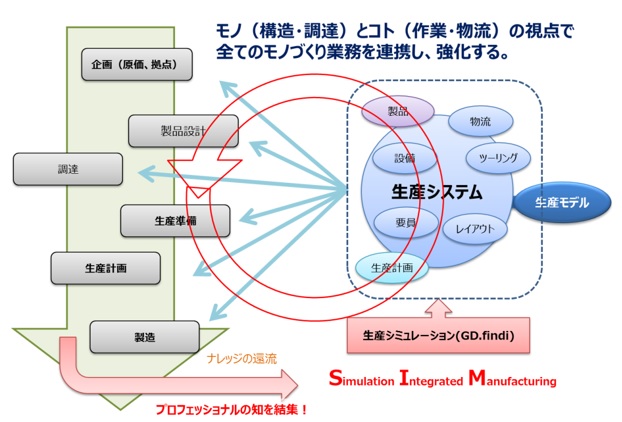

それでは、SIMをどのような業務に適用していくかを考えてみたいと思います。

SIMは、生産モデルに基づく「生産システム」を計画し、検証することを狙っています。 一方、モノづくりの業務プロセスを考えると、原価企画、生産拠点戦略などの企画業務、製品を開発する製品設計業務、部品、材料等の調達業務、生産ラインや生産設備等を検討する生産準備業務、生産を行うスケジュールを計画する生産計画業務、そして実際に生産を行う製造業務へと、このような流れで業務が動いていきます。

ここでは、それぞれの領域のスペシャリストが居るわけですが、一方、他の領域のスペシャリストではない場合がほとんどです。一方、それぞれの業務は、他の業務と深くかかわっています。例えば、製品構造が変われば生産性へも影響を与え、生産準備で行う工程設計業務に影響が出ます。また、工程設計が変われば生産性へも影響を与え、結果、製造原価にも影響がでます。これらは全て、関係しているわけですから、他の業務との関係性は重要です。ところが、今までは個別業務の専門性だけでプラン構築が進み、他の業務との関係を組み込むことができていませんでした。

ここで、「生産システム」の概念をベースに据えることで、各業務のバックグラウンドを共通化でき、他の領域の検討を踏まえた、より品質が高く、実効性の高いプランを立案することができるようになります。

また、各業務におけるプロフェッショナルのノウハウ、知見を集約してSIMで取り扱えば、他の専門性の知見を大いに活用することができるでしょう。さらには、生産シミュレーションの力を最大限に活用し、生産システムの成立性だけでなく、大規模な範囲での生産性をはじめとする「生産システムの効果」を評価することができます。

このように、「生産システム」をキーとして「プロフェッショナルの知」を回すことで、業務プロセス活動の機軸を構成するとともに、その生産性やクオリティを飛躍的に向上させることでしょう。

「EBOM」と「MBOM」の連携

それでは、EBOMとMBOMの関係の観点で、業務プロセスの連携を考えてみましょう。既にPDMやPLMではEBOMやMBOMの管理システムが実現されていますが、あくまでデータを蓄積する「管理システム」に留まっています。

今までMBOMは、EBOMを参考にしながら、プロフェッショナルが「考えて作る」しか、方法がありません。もしくは、生産準備における工程設計やライン設計、サプライチェインの構築の中で、「こうなってしまった」結果を、MBOMデータベースに格納しているに過ぎないのです。

量産まではMBOMは完成しないのは、常識でもあるでしょう。MBOMが完成しなければ、これに関係する作業も進みません。実際には準備作業を進めるわけには行きませんから、手戻りとなったとしても準備作業を進め、そのうえで手戻りを行いながら最終的な生産形態を整えることになります。しかし、今からの時代、これでよいのでしょうか?

ここで、SIMを導入したMBOMの構築を考えてみましょう。 ご存知の通り、製品設計のアウトプットとして、その構成情報であるEBOMが得られます。また、製造に必要なMBOMは、従来、専門家がその経験を活かしてMBOMを定義していました。もしくは、生産準備の計画状況を見ながら、最終的なモノの流れ方を見て、MBOMを決定していたわけです。

ここで、SIMを活用すると、早い段階でMBOMを造り上げることができます。SIMは、言わば仮想の生産ラインですから、実際に(仮想空間で)生産を行うことができます。この段階で、想定する工程設計やレイアウト設計、設備設計を投入して、その成立性、実現性、生産性などを定量的に検証することができます。さらに、他のプロフェッショナルの知見を借りながら、ブラッシュアップしていくこともできるでしょう。

MBOM開発に置いては、SIMは自動変換こそ行いませんが、その開発環境として有効に機能することになります。

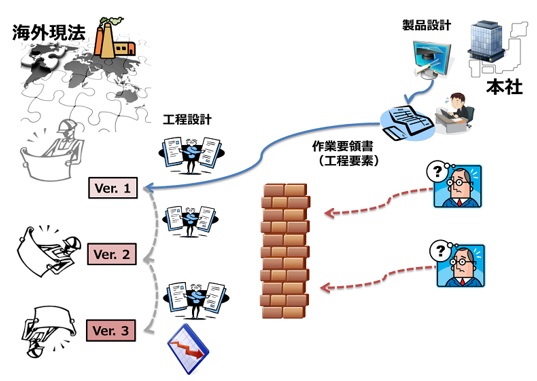

グローバル生産における生産準備

次に、グローバル生産での課題で、業務プロセスの連携を考えてみましょう。 グローバル生産に置いては、生産拠点戦略、調達、原価、物流、人材、マネジメントなど、様々な問題がありますが、やはり、量産立ち上げ早期化と生産性、品質の問題は、モノづくりとしては避けて通ることはできません。

ここで、海外量産立ち上げの業務プロセスにおける工程設計でローカル・スタッフを最大限に活用することを考えると、ローカル・スタッフは経験やノウハウが乏しいことが多いため、計画立案に問題が発生しがちです。尚且つ、それらの問題は、管理者である本社側からよく監督することができません。現地に飛んでみて、初めて、問題があることに気づき、手直しするのが常です。

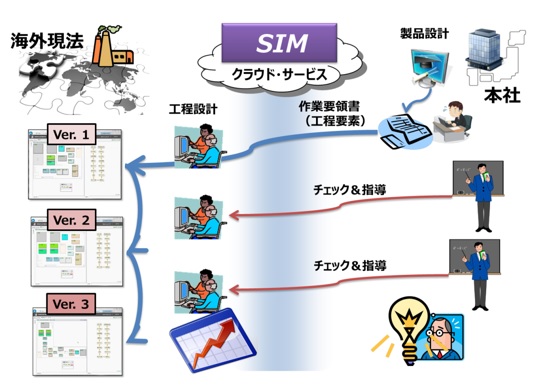

ここで、SIMをクラウド・ベースで活用すると、それぞれ、自律的な活動を行うとともに、ローカル・スタッフと本社側スタッフが同時に情報を共有することができます。

ローカル・スタッフは、SIMを活用してその成立性や生産性などを検証して、工程設計のレベルアップを図ります。また、本社スタッフは、その立案結果を共有しながら、確認するとともに有効な指導を行うことができます。

これらの活動がグローバルに連携していけば、従来、なかなか見えなかった海外での生産準備、量産立ち上げの様子を見ることができます。さらに、ローカル・スタッフと本社スタッフが繋がることにより知見の共有を図ることができ、グローバル生産におけるモノづくり企業としての戦略性を打ち出すことにもつながるでしょう。

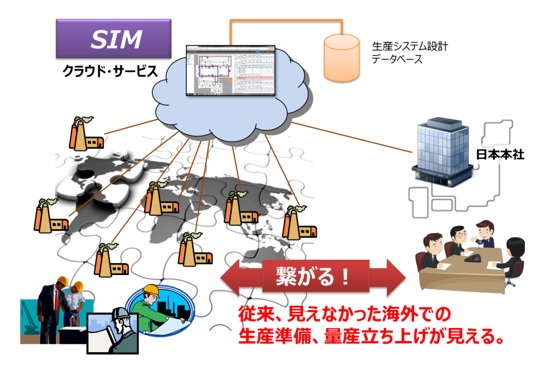

「SIM」とグローバルファクトリ・レポジトリ

SIMは、前項でご紹介しましたグローバルな生産準備に留まらず、グローバルな生産拠点の戦略的検討にも活用していくものです。

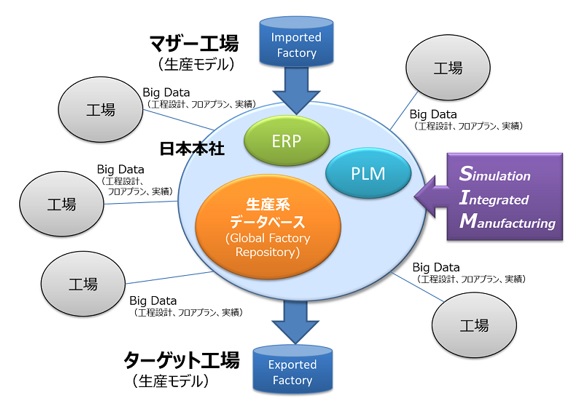

SIMは生産系データベースとしてPLM、ERP等の情報を活用していきます。ここでのポイントのひとつは、既存の生産工場での設計データや実績データなどを、生産系データベースとして活用する、ということです。これを グローバルファクトリ・レポジトリ(Global Factory Repository)と呼んでおりまして、生産部門のBig Data を積極的に活用して行こう、というものです。

もうひとつは、Imported Factory としてマザー工場を与えることで、SIMによる解の導出のための「主軸」、すなわち、明確な方針を与えるということです。

つまり、マザー工場であるImported Factoryを軸として、SIMの環境下で Global Factory Repository における適合性(効果、優位性)のあるモデルや要素を選び出し、ターゲット工場としての Exported Factory を導出します。

これにより、Exported Factory としてのターゲット工場案のプランに、成立性と効果を与えるとともに、生産システムとしての意図を持たせることができるようになります。

生産システム設計から発信する「モノづくり生産戦略」

グローバル生産における生産準備や、グローバルファクトリ・レポジトリを活用したグローバルな生産拠点の戦略的検討など、SIMには多くの可能性を持っていますが、これらは生産システム設計をベースとした「モノづくり生産戦略」としての展開にほかなりません。

従来の生産戦略は、決して戦略ではありませんでした。技術戦略、製品戦略、販売戦略のなかで打ち出された方針(事業戦略)に従い、何としてでも作り上げることでした。生産は「現場丸投げ」のなかで、強い製造部門の力で対応してきたにすぎませんでした。本当にこれでよかったのでしょうか?、いいえ、決してそうではないと考えます。

製造部門はいわゆる「スマイル・カーブ」の底ではなく、そこには潜在的な可能性を秘めています。これを顕在化させ、その可能性を活かすことこそ、肝要です。そのためには、SIMで製造部門の各種業務の連携調整を図ったうえで、当該部門の生産システムの姿を明らかにします。そのうえで、当該部門の潜在的な可能性を顕在化させるのです。

つまり、今までは「この工場で生産目標をこなす」ことでしたが、今からは「この工場でどこまでできるかを提案し、その余剰(潜在)能力を最大限に活かす」ことでしょう。そしてその潜在可能性を活かすことで、トップ事業戦略は大きく変えることもできるしょう。

Industry 4.0時代こそ、プロフェッショナルの叡智が求められる。

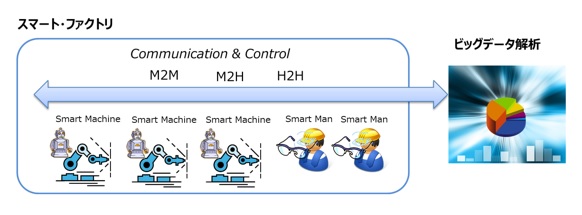

さて、話題は変わりまして、Industry 4.0 やIoTについて考えてみましょう。今後のモノづくりでは、このようなスマート・ファクトリの技術や考え方を避けて通ることはできないでしょう。一方、スマート・ファクトリを導入しさえすれば生産現場の問題は解決するのかというと、決してそのようなことではないでしょう。

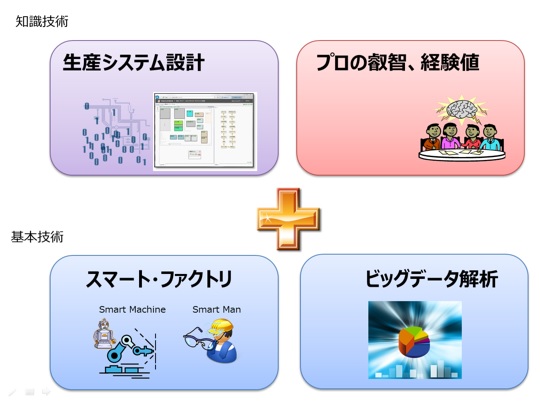

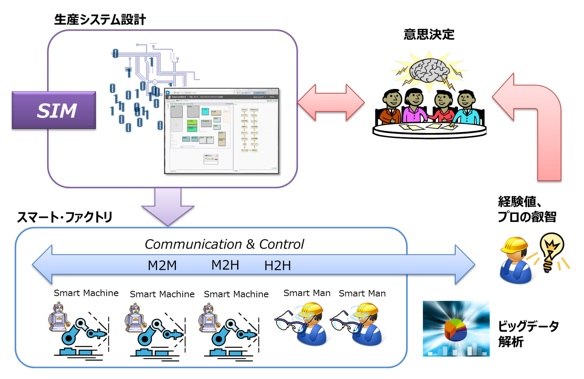

下図に示すように、Industry 4.0 は、設備や工場スタッフがインテリジェントな機能を持つとともに、工場内のネットワークに接続して、お互いに情報交換しながら動的な制御を行う仕組みを準備することで、多様なモノづくりに対応していこうとしているものです。自律する個々のスマートマシンが協調動作したり、また、スマートマシンをPnP(プラグ&プレイ)できるようにして、拡張や変更をモジュールとして対応できるようにすることで、生産工場の柔軟性を与えようとするものです。

また、それらの動作をデータ集積して、ビッグデータ解析を行いながら、その挙動を把握して問題対策することも、主張されています。

このような新しい生産工場の在り方は大きな革新をもたらすことは間違いありません。しかし、スマート・ファクトリ化やビッグデータ解析だけで十分かというと、そうでないのも明らかでしょう。

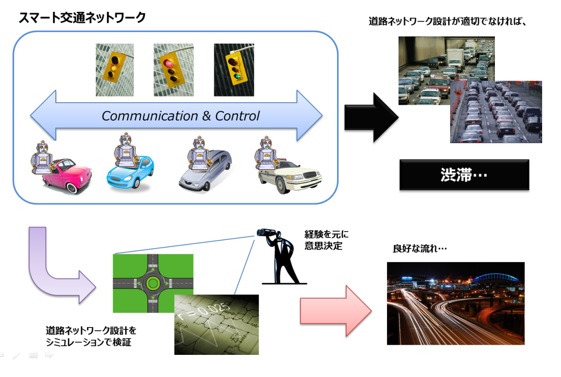

例えば以下の図のように、生産工場をスマート化された交通ネットワークとして考えてみましょう。今日、実際の都市では運転手が自ら自動車を運転していますが、スマート交通ネットワークでは、ロボットが自動車を運転し、自動走行していることになります。そして自動車を運転しているロボットはIoTとしてネットワークに接続されています。すべての自動走行する自動車は相互に通信できる環境に置かれ、お互いにメッセージを発信しながら、また、制御機能としての交通信号の指示と呼応しながら、走行を行います。

ここである問題が発生することは容易に想像できます。生産目標としての交通量や、自動車の走行能力、そして十分な交通容量があれば、何ら問題は起きないでしょう。しかし、工場はリーン(ぎりぎり)にしていくのが常で、ギリギリの生産目標、つまり、交通量を投入していくものです。もしくは、限界まで道路能力や走行能力を削減します。その時に起きるのは、渋滞です。例え、自動走行能力が高くとも、また、お互いの状況を相互監視できるとしても、その交通容量、つまり、交通ネットワークシステム以上の能力を出すことはできません。自動走行自動車が予め流れを知ることでブレーキをかけようが、空いている道路を探して迂回しようが、交通ネットワークシステムの限界があるわけです。また、多分、想定外のことも起きるでしょう。例えば、大きいトラックは細い道路を走れず、また、弱い橋は渡れません。

ここで我々が学ばなければならないことは、スマート・システムに任せる(丸投げする)ことだけでなく、これが稼働する交通ネットワークシステムで起こりうる様々な可能性を真の能力として押さえたうえで、交通流量目標に対応する交通ネットワークシステムを予め設計して準備しておく必要があることです。この点がスマート交通ネットワークの柔軟さを活かすポイントでしょう。

さらには、どのような交通ネットワークシステムを構築すればよいのかという、大きな課題も生まれてきます。交通シミュレーションを活用することもさることながら、実際のビッグデータを活用してどのような挙動が起きたのかを押さえたうえで交通ネットワークシステム設計に活かしていくことは重要でしょう。また、実際に起こった現象を経験として蓄積したうえで、それを意図として反映させていくことがより、重要です。単に分析することだけでなく、どのようなコンセプトで問題解決するのかは、ビッグデータ解析の役割ではなく、設計する「ヒト」の意図、つまり、意思決定に他なりません。

ここでスマート・ファクトリに話題を戻すと、先ほどのスマート交通ネットワークと同じことが言えるでしょう。

スマート・ファクトリは有用で大きな可能性を有していますが、その能力を活かすためには、スマート・ファクトリのネットワーク設計が大きく影響します。

つまり、生産目標や変動に対応して、工程設計、ライン設計、レイアウト設計、物流設計、また、人員、工具などのリソース設計をファクトリ・ネットワークとして実施しておくことです。これにより、どのような状況変化が起きたとしても、スマート・ファクトリの挙動が対応できることを予想しておけば、その想定した能力を発揮させることができます。

そして、このファクトリ・ネットワークを設計することこそ、「SIM」の役割なのです。生産システムシミュレーション上でスマートマシンやスマートマンの機能を仮想的に実現することで、工場要素の挙動や状態を予測し、スマート・ファクトリの能力を把握することができるようになるでしょう。

そして肝要なことは、「SIM」に「プロフェショナルの叡智」を加えていくことです。SIMでは数学的に証明された候補群を提供することができます。一方、それらの実現性は、数学的には担保されません。あくまで候補にすぎないのです。どの候補を選択するかは、プロフェッショナルの経験を元に意思決定しなければなりません。そのためには、プロフェッショナルの数々の経験を、単なる結果データとしてではなく、その時の状況と連携して意味を持たせたコンテンツとして、蓄積していく必要があります。

Industry 4.0 や Internet Factory など、様々なコンセプトが語られ、そのためのデバイスやシステム、ツールが開発され、提供されつつあります。 スマート・ファクトリ技術やビッグデータ解析技術は今後、ますます、高度化していきますが、それに伴って必要となるのは、それらの器としての「生産システム設計」と、設計の意図を決定する「プロフェッショナルの叡智」です。

我々は、「SIM」をベースとして、Collective Intelligence、Collective Wisdom を創り上げるメカニズムを提供していこうとしております。