- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

事例:フェーズワンジャパン株式会社

シミュレーションによって合意形成を推進し大胆な業務改革を実現

フェーズワンジャパン株式会社 様

業種:カメラレンズの製造・販売 課題:製造リードタイムが長すぎる

| 導入前の課題 |

|

| 導入後の効果 |

|

| GD.findi MS を選んだ理由 |

|

- インタビュー動画

GD.findi MS の感想や導入効果についてコメントをいただきました。

フェーズワンジャパン株式会社 工場長 井深様 (27分28秒)

納得できる指標を示すためにシミュレーションの活用を選択

デンマークを本社とする光学機器メーカーのPhase Oneの主力商品は、プロ写真家向けのハイエンドな中判カメラシステムである。マミヤ・デジタル・イメージングの光学事業を継承し、長野県の生産拠点でレンズおよびカメラを製造してきた。 「私たちの強みは、高い品質です。レンズ一つ一つを手作業で全品検査を行い、安心をお届けしてきました。また、日本に生産拠点を持つことで、迅速なアフターサービスを提供できるのも強みです」と工場長の井深栄治氏は語る。同社はプロ写真から求められる、信頼できる高品質と迅速な対応を実現することで高い支持を得てきた。 しかし、課題もあった。長い伝統のあるメーカーだけに、現場には職人気質の技術者が多く、製品を完成させるまでに長いもので4週間かかり、仕掛かり在庫や完成品在庫も多く抱えていた。本社の要望する柔軟性と生産性を高めるためには、リードタイムを短縮し、在庫を削減することが必要とされていたのである。

同社が大胆な業務改革に取り組む決断をしたのは、フェーズワンジャパンが発足してから3年目の2017年のことだ。「生産革新のソリューションを提供する数社に声をかけ、情報を収集し、どこをパートナーにするのか検討していきました」と井深氏は当時を振り返る。

その結果、同社がパートナーとして選択したのが生産シミュレータ「GD.findi」を提供するレクサー・リサーチだった。 「現場を巻き込んで意識改革と業務改革を同時に進めるには、皆が納得できる指標が必要です。その点でGD.findiは改善の効果が視覚的にわかり、シミュレーションに基づく最適解を数値化してKPIとして設定することができました。また社員の方たちは現場に精通し、私たちの困りごとを自分ごととして受け止めてくれると感じていました」と井深氏はGD.findiを選定した理由を語る。

シミュレーションでわかった調達の改善点と最適な生産方式

GD.findiの導入は2017年春にスタートした。社内には「生産革新チーム」が作られ、レクサー・リサーチとの打ち合わせに臨んだ。「生産革新チームは業務システム担当者と製造工程担当者の両方のメンバーで構成し、製造サイドの想いを反映させながら進めました。当初4名でスタートし、最盛期には9名にまで増員しました」(井深氏)。 レクサー・リサーチからGD.findiの機能や改善についての考え方のレクチャーを受けながら、実際の作業は生産革新チームのメンバーが受け持った。約1年3ヶ月の時間をかけて、生産フロアのレイアウト、人や設備の割当、サプライチェーンの構成についてシミュレーションを繰り返した。

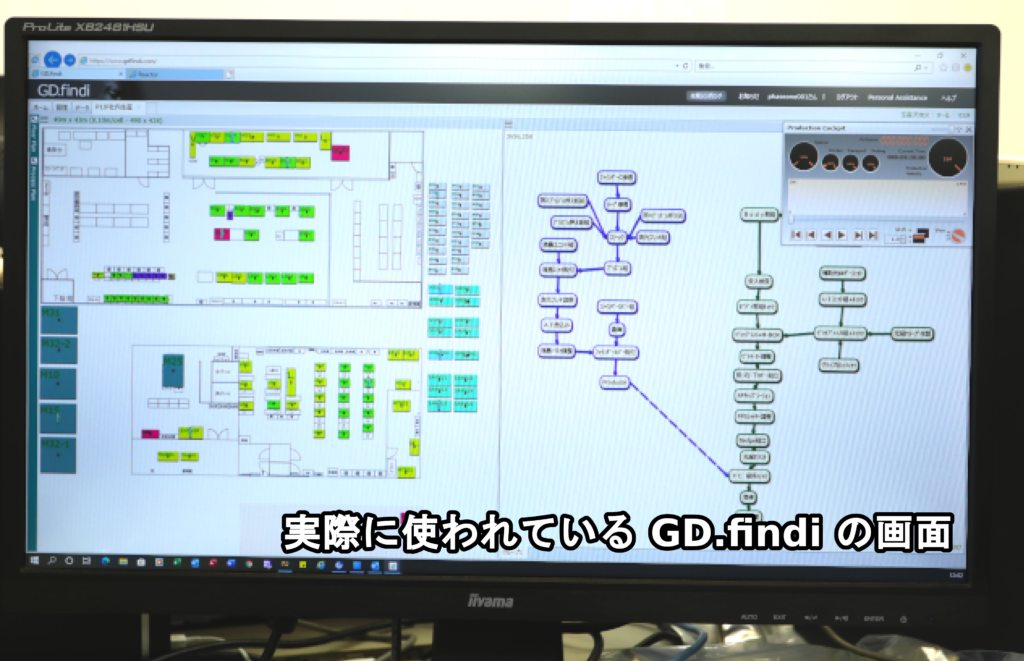

具体的には、GD.findiにレイアウトや工程、人数、部品などのデータを投入してレンダリング(シミュレーション処理)を行い、出てきた結果から方向性を確認して、コントロールすると言う確認作業を重ねた。そこから従来のやり方で変えるべきところが明らかになっていった。 まず見えてきたのは、サプライチェーンの改善だった。「変えるべきものは変えるというスタンスで検討した結果、レンズ製造工程を委託していた外注先を見直す必要がありました。シミュレーションでのゴールに近づけるには、内外製区分の再検討を行うしかありませんでした」と井深氏は話す。

さらに、目標とするリードタイムを実現するフロアプランも追求した。それは工場内の生産方式の大幅な変更を伴うものだった。それまで全ての製品についてロット生産をしていたが、多くの製品を一人の作業者が複数工程を担当して完成品まで組み立てる一個流し生産に切り替える必要があった。

「工場のフロアレイアウトを大きく変更すると同時に、ロット生産をしていたレンズ13機種のうち10機種を一個流し生産に切り替えました。大胆な変革だったと思いますね」と井深氏は語る。

シミュレーションどおり実行して製造日数短縮と在庫削減を実現

まず、初めに行ったことは、生産ラインをシミュレーションすることで得た可能性と手ごたえを元に、製造日数が長い製品のリードタイムを28日から10日に短縮し、工場内在庫数を3割削減するゴールを目標として掲げたことだった。高い目標だが井深氏は「シミュレーションのKPIに基づいて指標管理することで実現できると確信していました」と語った。それほどGD .findiには信頼を置いていたのだ。 また、現場の合意形成という面でもGD .findiの良さが生かされた。「GD.findiは現場の担当者にとって使いやすいシステムです。背後には独自のロジックがありながら、社内で使っている用語を使ってシミュレーションが行えます。担当者が自ら使うことで、現場を変えていく、そういうツールです」と井深氏は話す。

現場の担当者にとって身近なツールだからこそ、レンズの内製化やロット生産から一個流し生産へ変更する際にも大きな説得力を発揮した。内製化も生産方式の切り替えも、GD findiで効果が分かっていたので、ロジカルに現場を説得することができました」(井深氏)。

本社に対して改善ロジックを示しデジタルバックの組み立ても受託

GD.findiによって全員が納得できる業務改革を実現し、大きな成果を上げた同社には、その第二幕とも言える大きなプロジェクトが待っていた。本社が手掛けてきた画像処理装置であるデジタルバックの組み立てを「日本に移管してはどうか」という話が持ち上がったのだ。 「デジタルバックまで手がければ、デジタルカメラシステムをトータルで製造することになります。カメラ本体だけではいずれ限界が来るのは見えていますし、Phase Oneグループの中核工場としてやらなければならないという想いは強かったですね」(井深氏)。

しかし、単に「やりたい」という想いだけで話が進むものではない。部品の調達に支障はないのか、製造工程を確実にコントロールできるのか、移管することでどんなメリットを生むことができるのかを本社に示す必要があった。そこでもGD.findiが活躍することになる。

同社はこれまでGD.findiでミュレーションを行い、部品調達から製造工程までの最適なアクションプランを練り、方向性を明確にした経験を元に、本社に対してプレゼンテーションを行った。「本社に改善のロジックを見せることで納得してもらえました。そこではレンズ製造でのシミュレーションの経験が生かされていています」と井深氏は話す。

無事本社の同意を得て、デジタルバックの移管は2019年に完了し、フェーズワンジャパンとして新しい生産カテゴリを増やすことができた。

現在はPhase Oneグループの他の製品についても移管の話が出ているという。そこでもGD.findiによるシミュレーションが活用される予定だ。GD.findiは経営と生産を変革する強力な推進エンジンになっているのである。

お客様プロフィール

| 会社名 | フェーズワンジャパン株式会社 |

|---|---|

| 事業内容 | カメラレンズの製造、販売 |

| 特徴 | デンマークに本社を置く中判カメラシステム大手 |

| 所在地 | 本社工場 〒382-0052 長野県佐久市原582-2 |

| ご連絡先 | 0267-62-2222 |

| HP | https://www.phaseone.com |