- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

イベントレポート

ニューノーマルに求められる「攻めのモノづくり」とは?

経営と現場をつないだ全体最適化実現のステップ

本記事は、2021年10月26日に開催されました日経イノベーションフォーラム「サイバーフィジカル経営戦略」の講演レポートになります。

【無料入門ガイド】サイバーフィジカルシステムで、組織の全体最適化を目指す方法とは

製造業DXのそもそもの意味から、製造業DX推進で陥りがちな「落とし穴」、製造業DXを成功させ、組織の全体最適化のカギとなる「サイバーフィジカルシステム」について、網羅的に解説しています。

イベント概要

■ 日時:2021年10月26日

■会場:大手町日経ホール(オンライン配信)

■主催:日本経済新聞社 協賛:レクサー・リサーチ、KPMGコンサルティング

■メインテーマ:サイバーフィジカルシステム(CPS)が実現する製造業、スマート社会の未来

本記事では、弊社代表の中村によるキーノート「サイバーフィジカルの実践と持続可能社会 ~データモデル・ヒト・ AI ・シミュレーション~」の概要についてご紹介いたします。

1. 日本のモノづくりの課題

まず、日本のモノづくりの課題からサイバーフィジカルシステムの必要性について解説いたします。

現場カイゼンの限界

日本の製造業は長らく熟練技能者による「勘」と「経験」によって支えられてきました。ここでは、現場での“すり合わせ”や“カイゼン活動”による、目の前の個々の問題や事象に対する「個別最適」が行われてきました。

海外においても KAIZEN や YOKOTEN など日本のカイゼン手法が取り入れられていることから、こういった現場での個別最適化は有効であるといえます。

しかし、これらの手法は生産目標がある一定にある環境で効果を発揮するものであり、多品種少量生産が進んでいる現代においては個別最適化のみでは限界があります。

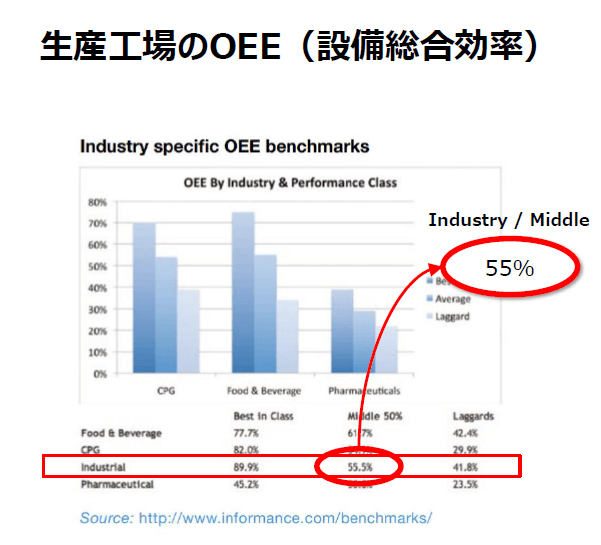

実際、生産工場のOEE(総合設備効率)は約55%どまりであるというデータ(図1)からも現場カイゼンの限界が見えてきます。

たこつぼ化の根強い問題

また近年、現場の分業化は進み、部門や業務が分断されサイロ化(たこつぼ化)はますます深刻化しています。

ここでは、各部門への丸投げにととまらず、部門ごとに異なるITシステムを異なる目的で活用しそれぞれのデータの統合がなされないという問題がおきています。

つまり、MESやERPといった各システムを人間がつなぐこととなり、人間の作業に頼る状態(属人化)が進んでいるということです。

ニューノーマルには「攻めのモノづくり」が求められている

アフターコロナのニューノーマルの在り方がメディア等で議論されていますが、製造業においても市場・社会は変化し続けています。こうした状況下においては、リスク対応だけではなく変動対応が必要であると考えられます。

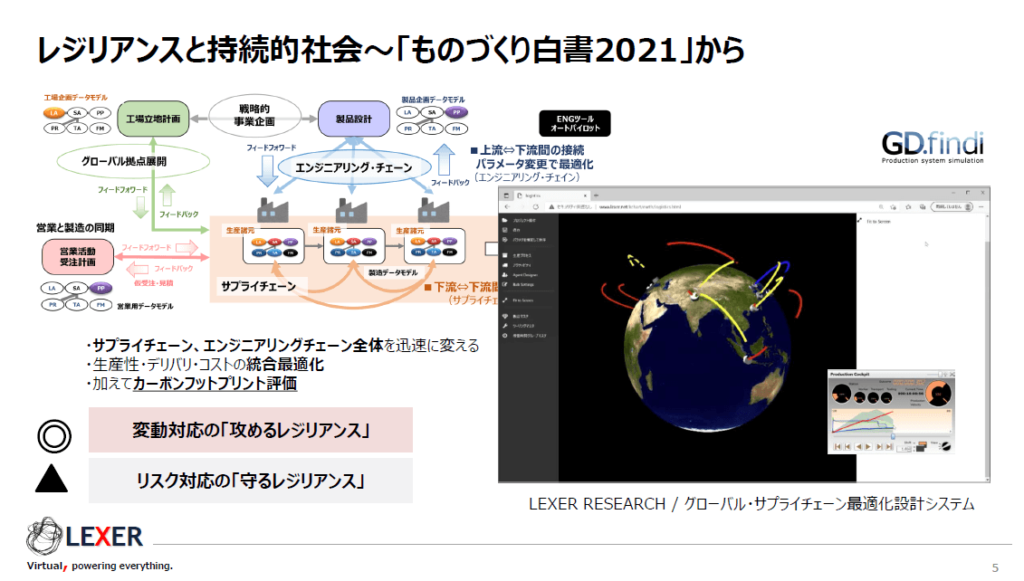

製造業においては上記の課題から、調達から供給までのエンジニアリングチェーン全体を俯瞰した最適化を実現する「攻めのモノづくり」が求められています。(図2参照)

2. 攻めのモノづくりを実現するステップ

次に、「攻めのモノづくり」を実現するための方法についてご紹介いたします。

あるべき姿(ゴール)からスタートする

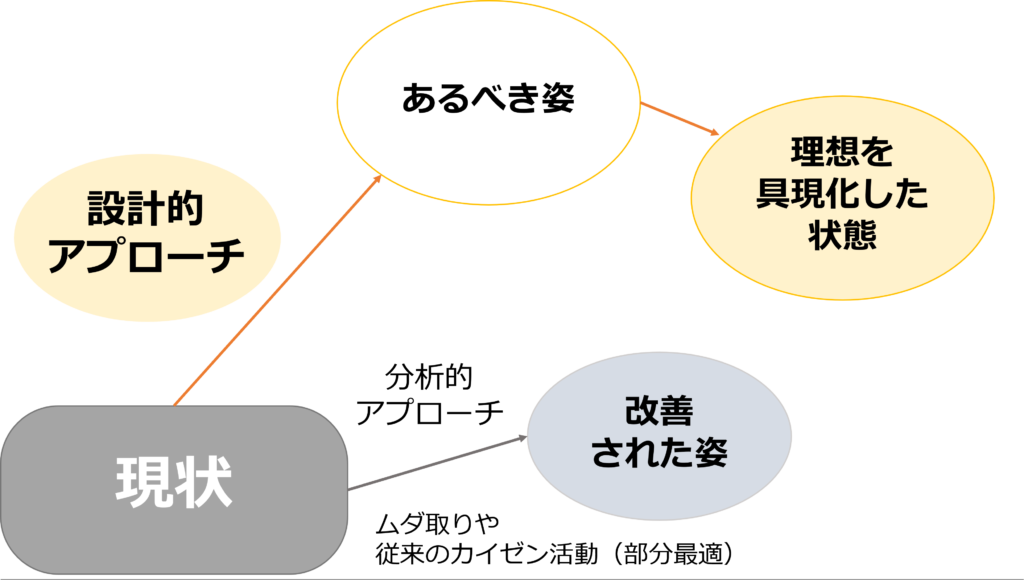

「攻めのモノづくり」を実現する上で、最も重要なポイントはあるべき姿(ゴール)からスタートするということです。

ここで言うあるべき姿というのは、

- ヒトやモノの干渉の中で、生産ラインが生産しうる最高値(生産のキャパシティ)

- サプライチェーン全体を見て、ムダのない形

といった課題解決におけるゴールを指します。

今お読みになっている方の中には、「そうは言っても、目の前の問題をつぶしていく方が手っ取り早いのではないか」とお考えの方もいらっしゃるかと思います。

しかし、課題解決においてその原因は表に出ないことがほとんどです。とある工程がボトルネックだと思っていたら、実は管轄外の前工程(や外注)に問題があった…といったケースは少なくありません。

つまり、目の前の現象、問題に対するムダ取り(:分析的アプローチ)よりも、はじめにあるべき姿を設計し、それと現状の差異を明らかにした上でゴールに近づけるアクションをとる(:設計的アプローチ)方が得られる効果は大きいという訳です。

サイバーフィジカルシステムで各システムを統合

上記の設計的アプローチを行う手法として、サイバーフィジカルシステムがあげられます。

サイバーフィジカルシステムは、分断的に用いられる各システムを統合する、SoS(system of system)として機能し、経営層と現場とつなぐことができます。

サイバーフィジカルシステムを導入することで、「攻めのモノづくり」ひいては「攻めるレジリエンス経営」が実現できるといえます。

3. シミュレーションという切り札

製造業におけるサイバーフィジカルシステムの導入には、各システムから得られるデータを統合し、経営から現場をつなぐことができるツールが必要となります。

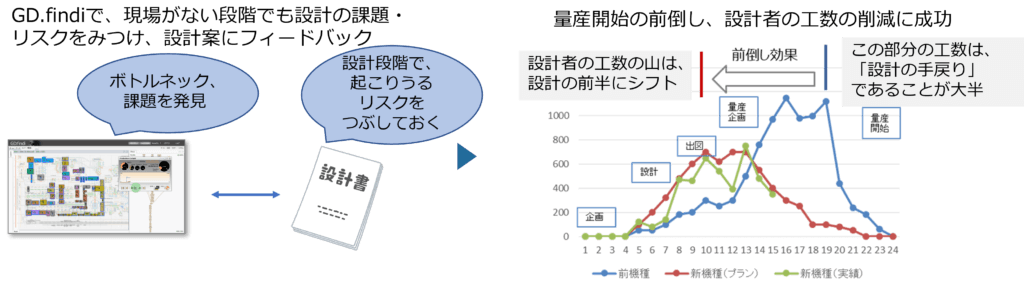

市場には様々なITソリューションがありますが、ここでは生産シミュレータが有効といえます。生産シミュレータは、お手元のパソコン上で生産活動をシミュレーションすることができますから、リスクのない環境でスピーディに最適な生産システムを検証することが可能になります。

また、量産立ち上げ前に設計案をシミュレーションすることで現場での“すり合わせ”工数削減をしたり、AGVや新ライン等高価な投資に対してROIに見合った投資案を検証したりすることも可能です。

まとめ

シミュレーションツールを活用してサイバーフィジカルシステムを導入することで、空間・時間・組織(システム)を超えた最適化が可能になります。

これは、従来の個別最適化とは異なり、エンジニアリングチェーン全体を俯瞰した最適化であり、分断された各システム・データを統合することを意味します。

サイバーフィジカルシステムの導入は、日本のモノづくりがニューノーマル時代を勝ち抜く上で、最も取り組むべき事項といえます。

また、本記事では、サイバーフィジカルシステム導入のためのツールとして生産シミュレータをご紹介いたしました。生産シミュレータには様々なものがありますが、ノーコード(プログラミングなし)で使えるGD.findi がおすすめです。GD.findi を活用することで、ノーコードでデータドリブンな意思決定が可能になります。≫詳しくはこちら

ノーコードでシミュレーションをするなら GD.findi

生産シミュレータGD.findi は、完全ノーコードでシミュレーション実行が可能です。既存生産ラインの改善から投資採算性の検証、生産計画の最適化まで様々なケースでご活用いただいております。

著者情報

山上 玲奈(株式会社レクサー・リサーチ マーケティング担当)

メルマガに今すぐ登録!

お役立ち情報やGD.findiの最新情報を配信いたします

公式Facebook 更新中♪

ぜひ、いいね&フォローお願いします