- GD.findiが解決できる課題

- 製品紹介生産活動の現場とサイバー空間をつなぐ 生産シミュレーション

GD.find MS

Modeling & Simulation

ライン設計を強力に支援する完全ノーコード生産シミュレータ - よくあるご質問

- 事例

- ウェビナー

- お役立ち情報

【いまさら聞けない】製造実行システム(MES)とは?

:機能から活用の注意点までまとめて解説

多くの製造業の工場では、品質向上と効率化の両側面を達成するために、それぞれを積極的かつ体系的に組み込んだ一連の製造プロセスが用いられています。

こうした品質向上と効率化の両方を達成する製造プロセスの確立には、「MES」が活用されることも少なくありません。本記事では、MESの意味からERPといった他システムとの違い、活用における注意点までをご紹介いたします。

MESとは

MES(Manufacturing Execution System)は日本語では「製造実行システム」とよばれるもので、現代ではあらゆる種類の製造業者に広く利用されています。

MESの目的

MESの目的は、生産サイクル全体の効率化・品質向上・リスク等の事前予測の可能性を高めることにあります。MES導入によって、品質仕様や製品仕様を損なうことなく、エラー率を低減し、全体的な製造効率を向上させること、つまりはQCD(品質・コスト・品質)の継続的改善が可能になると考えられています。

MESの機能とその対象

MESは、製造プロセス全体の実行を担当する層が対象のコンピューターシステムのことを指し、生産活動自体を管理する工場管理者のためのツールです。MESには製造工程管理や入荷・出荷管理、品質管理など11の機能を持っています。MESが担う具体的な役割は、MESA model としてMESAインターナショナルによって定義づけられています。(表1参照)

| 1 | Operations/Detailed Scheduling | 作業スケジューリング | 生産計画に基づき、詳細なスケジュールを策定する機能 |

| 2 | Resource Allocation and Status | 生産資源の配分と監視 | 設備や人などの生産資源を配分、予約、監視、管理する機能 |

| 3 | Dispatching Production Unit | 作業手配・製造指示 | 差立て、製造指示発行、ロット管理、作業員への作業ガイダンスを出す機能 |

| 4 | Performance Analysis | 実績分析 | 過去の計画/実施と比較して、現在の生産状況を分析/レポートする機能 |

| 5 | Maintenance Management | 保全・保守管理 | 生産設備の定期保全、予防保全の計画および実行管理機能 |

| 6 | Process Management | 工程管理 | プロセス制御、工程間制御、フィードフォワード、例外処理などの機能 |

| 7 | Quality Management | 品質管理 | 統計的品質管理、製品品質情報の収集、分析、管理の機能 |

| 8 | Data Collection/Acquisition | データ収集 | 作業報告・POPなど生産に関連するデータの収集/管理、生産進捗や状況の分析機能 |

| 9 | Product Tracking and Genealogy | 製品追跡と生産体系管理 | 仕掛り品の追跡と次工程管理機能 |

| 10 | Labor Management | 作業者管理 | 作業者の作業状況を管理して、最適な作業割当を実施する機能 |

| 11 | Document Management | 仕様・文書管理 | 作業に必要となるドキュメントや仕様、製造記録の管理機能 |

表1 MESの11の機能

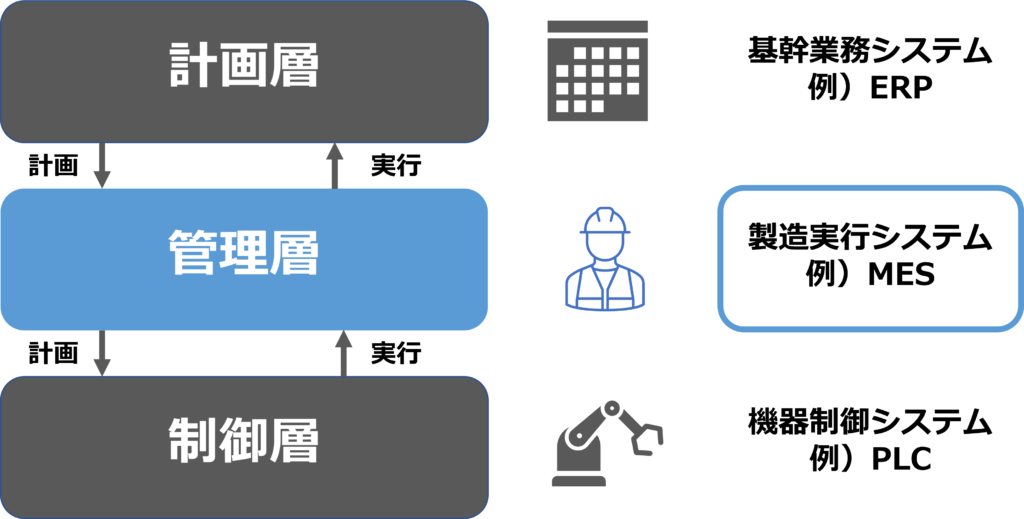

MESは製造管理の計画/実行/制御の3層のうち、「実行」にあたるシステムです。MESの上位にはERP企業全体を経営資源の有効活用の観点から統合的に管理し、経営の効率化を図るための手法・ツールのことやPLMといった基幹業務システムが、下位にはPLC機械が実行する動作を事前に順序付けて記憶させることで効率的に機械を動かせる装置等の制御システムがあります。

まとめ:MESとは

日本語では「製造実行システム」といわれるシステム。生産活動自体を管理するためのツールであり、高水準の品質を維持しながらコストを削減するのに効果的であるといわれている。

MES活用ついて注意するべきポイント

次に、MES活用における注意すべき2つのポイントについてご紹介いたします。

1. 製造プロセスにおける様々な生産方式

MES(製造実行システム)の活用には、製造プロセスの活動間に存在するすべての生産方式やそのタイプを考慮しなければなりません。具体例として代表的なものには、以下のものがあげられます。

・多能工(セル生産) vs 単能工(ライン生産)

1人が複数の多工程を処理する多能工なのか、もしくは1人に対して単一の作業が割り当てられている単能工なのか

・プロセス生産 vs アセンブリ生産

素材工場のように材料から化学変化によって製品を生み出すプロセス生産なのか、もしくは自動車工場のように部品を組み立てて製品をつくるアセンブリ生産(組み立て型、ディスクリート型)なのか

・少品種多量生産 vs 多品種少量生産

製品の種類が少なく製品毎の生産量が多い少品種多量生産なのか、もしくは製品の種類が多く製品毎の生産量が少ない多品種少量生産なのか

・フローショップ型 vs ジョブショップ型

製品の加工順に装置が並べられるフローショップ型なのか、もしくは装置がプレスや溶接といった加工機能ごとにあつめられ、そこに専任の技能者をおくジョブショップ型なのか

・プッシュ生産 vs プル生産

生産を効率よく進めるための計画をあらかじめに立てて、その計画通りに生産するプッシュ型なのか、もしくは製品が売れた分だけ生産する、後工程が引き取った分だけ前工程は補充生産するプル生産なのか

ここであげた例は、一般的な生産方式ですが、MESを活用するには適用対象の生産ラインの生産方式はなにかを整理し、どんな管理方式が適しているのかといった点に注意する必要があります。

2. 「導入すればいい」という訳ではない

最後に、MESを活用する上で一番重要なポイントですが、(どんなシステムにもいえることですが)こうしたツールは「導入したら、全てが解決するわけではない」ということです。システムを導入する背景には、何か解決したい課題や思いがあるはずです。それらが不明確なまま導入しても、活用しきれず運用も定着しないという状態を招いてしまいます。

つまり導入する目的はなにか、導入することでどうなってほしいのか、といった点を明確にした上で活用することが重要です。

まとめ

今回は、多くの製造現場で導入されつつあるMES(製造実行システム)について解説しました。MESは生産を管理するには効果的なツールですが、導入にあたっては「その目的はなにか」を明確化にしておくことが重要です。

また、生産ラインの「全体最適」をかなえるには、カイゼン活動の先にある「あるべき姿」を設計していくことがポイントになります。レクサー・リサーチでは、最適な生産システムを設計することができるノンプログラミング生産シミュレーションを展開しています。ご興味のある方は、是非お問い合わせください。